Was ist Acryl und seine Eigenschaften?

Acryl, auch bekannt als Poly(methylmethacrylat) oder PMMA, ist ein transparenter Thermoplast, der häufig als leichte oder bruchsichere Alternative zu Glas verwendet wird. Seine optische Klarheit, hohe Zugfestigkeit und Witterungsbeständigkeit machen es ideal für eine Vielzahl von Anwendungen. Acryl zeichnet sich außerdem dadurch aus, dass es sich schleifen und polieren lässt, um eine glänzende Oberfläche zu erzielen, was sich für ästhetische Zwecke eignet. Das Material weist eine geringe Wasseraufnahme, einen guten spezifischen elektrischen Widerstand und eine angemessene Zugfestigkeit auf. Aufgrund seiner Sprödigkeit kann Acryl jedoch bei extremer Belastung oder niedrigeren Temperaturen anfällig für Risse oder Brüche sein.

Die Zusammensetzung von Acryl verstehen

Acryl, chemisch dargestellt als (C5O2H8)n, ist ein Polymer aus Methylmethacrylat (MMA). Seine Molekülstruktur besteht aus einer langen Kette von Polymeren, wobei jedes Polymer aus sich wiederholenden Einheiten von Methylmethacrylat besteht. MMA ist im Monomerzustand eine farblose und transparente Flüssigkeit, die leicht zu Acryl polymerisiert. Der Polymerisationsprozess umfasst den Einsatz von Katalysatoren, typischerweise organischen Peroxidverbindungen, und Wärme, um eine Reaktion auszulösen, bei der sich mehrere MMA-Moleküle zu langen Polymerketten verbinden. Durch diesen Prozess entsteht ein festes, durchscheinendes Material, das für seine Robustheit und Klarheit bekannt ist.

Verschiedene Arten von Acryl zum Laserschneiden

Im Hinblick auf das Laserschneiden ist es wichtig zu verstehen, dass es Acryl in zwei Haupttypen gibt – gegossen und extrudiert – jede mit ihren einzigartigen Eigenschaften und Vorteilen.

- Gegossenes Acryl: Dieser Typ wird auch als Zellguss-Acryl bezeichnet und wird durch einen Prozess hergestellt, bei dem das flüssige Acryl in eine Form gegossen wird. Diese Methode ermöglicht eine größere Konsistenz der Dicke und bietet eine hervorragende optische Klarheit. Gegossenes Acryl wird aufgrund seiner hochwertigen Schnittkanten und der minimalen Wärmeeinwirkungsfläche besonders für das Laserschneiden empfohlen.

- Extrudiertes Acryl: Extrudiertes oder „kontinuierlich gegossenes“ Acryl wird hergestellt, indem die Acrylmasse unter Anwendung von Wärme durch eine Form gedrückt wird, was den Produktionsprozess schneller und kostengünstiger macht. Allerdings ist die Wärmeverteilung beim Laserschneiden weniger optimal, was im Vergleich zu gegossenem Acryl zu größeren Wärmeeinwirkungsbereichen und möglicherweise weniger scharfen Schnittkanten führen kann.

Beide Arten können erfolgreich mit einem Laser geschnitten werden, aber um optimale Ergebnisse zu erzielen, ist es wichtig, die feinen Unterschiede zwischen ihnen zu kennen.

Faktoren, die das Laserschneiden von Acryl beeinflussen

Mehrere Faktoren können die Qualität des Acryl-Laserschneidens beeinflussen:

- Laserleistung: Beim Schneidvorgang spielt die Stärke des Lasers eine entscheidende Rolle. Ein Laser mit höherer Leistung führt zu saubereren Schnitten, aber zu viel Leistung kann zum Schmelzen oder Verbrennen des Materials führen.

- Schneidgeschwindigkeit: Auch die Geschwindigkeit, mit der sich der Laser bewegt, kann die Schnittqualität beeinflussen. Eine niedrigere Geschwindigkeit kann zum Schmelzen führen, während eine zu hohe Geschwindigkeit zu einem unvollständigen Schnitt führen kann.

- Materialstärke: Die Dicke des Acryls hat großen Einfluss auf die Wirksamkeit des Lasers. Dickere Materialien erfordern langsamere Schnittgeschwindigkeiten und eine höhere Laserleistung.

- Brennweite des Objektivs: Die Brennweite des Objektivs im Laser-Schneide-Maschine kann die Schnittqualität beeinträchtigen. Eine kleinere Brennweite führt zu einer kleineren Punktgröße und ermöglicht so einen präziseren Schnitt.

- Luftunterstützung: Der Einsatz von Luftunterstützung kann dazu beitragen, das Risiko zu verringern, dass das Material Feuer fängt, und kann die Qualität des Schnitts verbessern, indem Hitze und brennbare Gase weggeblasen werden.

Das Verstehen und Anpassen dieser Faktoren kann dazu beitragen, die saubersten und präzisesten Acryl-Laserschnitte zu erzielen.

Bedeutung von Dicke und Laserleistung beim Acrylschneiden

Die Bedeutung der Materialstärke und der Laserleistung kann im Bereich des Acrylschneidens nicht genug betont werden. Diese beiden Elemente beeinflussen direkt die Qualität und Präzision des Endprodukts. Dickere Acrylplatten erfordern eine langsamere Schnittgeschwindigkeit und eine höhere Laserleistung, um einen sauberen, ununterbrochenen Schnitt zu gewährleisten. Umgekehrt erfordert eine geringere Dicke weniger Leistung und höhere Geschwindigkeiten, um ein Schmelzen oder Verbrennen des Materials zu verhindern.

Die Laserleistung spielt auch eine wichtige Rolle bei der Bestimmung der Klarheit der Kanten nach dem Schneiden. Eine höhere Laserleistung führt zu saubereren, glatteren Kanten mit geringerem Risiko von Absplitterungen oder Schmelzen. Allerdings kann eine zu hohe Leistung zum unerwünschten Schmelzen des Acryls führen. Daher ist es wichtig, diese beiden Faktoren – Dicke und Laserleistung – auszubalancieren, um optimale Schneidergebnisse zu erzielen. Dieses Gleichgewicht gewährleistet die Effizienz des Prozesses und die Qualität des Endprodukts und unterstreicht seine Bedeutung im Bereich des Acrylschneidens.

So erzielen Sie saubere und flammpolierte Schnittkanten auf Acryl

Um bei Acryl saubere und flammpolierte Schnittkanten zu erzielen, müssen mehrere Schritte sorgfältig befolgt werden.

- Stellen Sie die richtigen Parameter ein: Passen Sie die Laserleistung, -geschwindigkeit und -frequenz an die Dicke der Acrylplatte an. Um einen polierten Schnitt zu erzielen, ist ein solides Verständnis der Wechselwirkung dieser Parameter von entscheidender Bedeutung.

- Verwenden Sie Air Assist: Verwenden Sie beim Schneiden von Acryl immer die Luftunterstützung. Es hilft dabei, Hitze und brennbare Gase abzublasen, wodurch die Gefahr eines Materialbrandes verringert und die Schnittqualität verbessert wird.

- Luftstrahlen nach dem Schneiden: Verwenden Sie nach dem Schneiden einen Hochdruckluftstrahl, um verbleibenden Staub und Schmutz von den Kanten zu entfernen.

- Flammpolieren: Abschließend polieren Sie die Schnittkanten mit einem Propan- oder Butanbrenner, um ihnen ein glänzendes Finish zu verleihen. Stellen Sie sicher, dass die Flamme blau ist und machen Sie die Paste schnell, um ein Verbrennen oder Schmelzen des Acryls zu vermeiden.

Durch die sorgfältige Einhaltung dieser Schritte können saubere und flammpolierte Schnittkanten auf Acryl erreicht werden, wodurch die ästhetische und funktionale Qualität des Endprodukts verbessert wird.

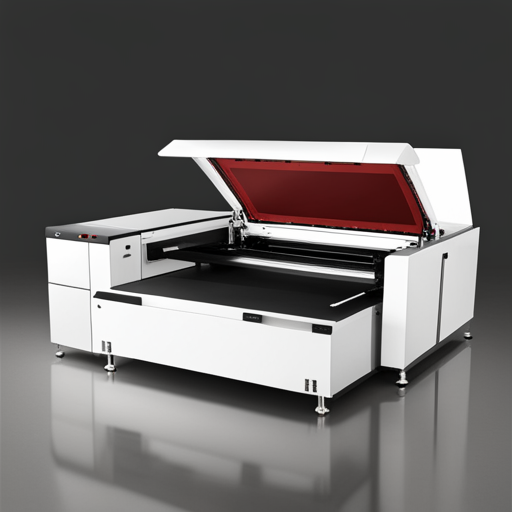

Auswahl des richtigen Laserschneiders für Acryl

Bei der Auswahl eines Laserschneiders für Acryl ist es wichtig, mehrere Schlüsselfaktoren zu berücksichtigen. Zuerst, die Leistung des Laserschneiders ist von entscheidender Bedeutung – ein Laser mit höherer Leistung kann dickere Acrylplatten durchschneiden, aber wie bereits erwähnt, kann eine zu hohe Leistung zum Schmelzen führen. Zweitens, überlegen Sie die Schnittgeschwindigkeit der Maschine, da ein schnellerer Fräser die Arbeitszeit verkürzt und die Produktivität erhöht. Drittens: Bewerten die Präzision und Genauigkeit des Fräsers – für detaillierte Designs ist ein Laserschneider mit hoher Präzision unerlässlich. Viertens: Bewerten die Sicherheitsfunktionen der Maschine. Achten Sie auf Funktionen wie Luftunterstützung, Kühlsystem und Not-Aus-Funktionen. Überlegen Sie abschließend die Kompatibilität der Maschine mit unterschiedlicher Software – ein Gerät, das mit mehreren Designsoftware kompatibel ist, bietet mehr Flexibilität bei der Erstellung von Designs. Durch die Berücksichtigung dieser Faktoren wird die Auswahl des richtigen Laserschneiders für Acryl einfacher und präziser.

Hauptmerkmale, auf die Sie bei einer Laserschneidmaschine für Acryl achten sollten

- Leistung: Die Leistung der Laserschneidmaschine bestimmt maßgeblich die Dicke des schneidbaren Acrylglases. Maschinen mit höherer Leistung können auch dickere Acrylglasplatten verarbeiten. Seien Sie jedoch vorsichtig bei übermäßiger Leistung, da dies zum Schmelzen oder zur Beschädigung des Materials führen kann.

- Schneidgeschwindigkeit: Eine Maschine mit hoher Schnittgeschwindigkeit kann Aufgaben effizienter erledigen und so den Arbeitsablauf und die Produktivität verbessern. Die Geschwindigkeit sollte jedoch die Qualität des Schnitts nicht beeinträchtigen.

- Präzision und Genauigkeit: Bei komplizierten und detaillierten Designs sind Präzision und Genauigkeit von größter Bedeutung. Die Maschine sollte in der Lage sein, den Designmustern genau zu folgen und saubere, präzise Schnitte auszuführen.

- Sicherheitsvorrichtungen: Die Sicherheit sollte niemals gefährdet werden. Suchen Sie nach Maschinen, die über Sicherheitsfunktionen wie Luftunterstützung, Kühlsysteme und Not-Aus-Funktionen verfügen, um einen sicheren Betrieb zu gewährleisten.

- Softwarekompatibilität: Die Kompatibilität der Maschine mit unterschiedlicher Designsoftware bietet Flexibilität bei der Erstellung von Designs. Maschinen, die eine Reihe von Software unterstützen, können verschiedene Dateiformate verarbeiten und sind dadurch besser an unterschiedliche Projektanforderungen anpassbar.

- Benutzerfreundlichkeit und Wartung: Die Maschine sollte mit intuitiven Bedienelementen und einfacher Einrichtung benutzerfreundlich sein. Darüber hinaus sollte es einfach zu warten sein, Ersatzteile leicht verfügbar sein und einen reaktionsschnellen Kundenservice bieten.

Durch die Bewertung dieser Merkmale können Sie eine Laserschneidmaschine auswählen, die Ihren Anforderungen entspricht und den besten Wert für Ihre Investition bietet.

Verständnis der Co2- und Diodenlasertechnologie zum Acrylschneiden

CO2- und Diodenlaser stellen zwei unterschiedliche Technologien zum Acrylschneiden dar, die jeweils einzigartige Fähigkeiten und Vorteile bieten.

CO2-Laser, die weithin für ihre Vielseitigkeit und Effizienz bekannt sind, verwenden eine Gasmischung (überwiegend bestehend aus Kohlendioxid), die elektrisch angeregt wird, um einen hochenergetischen Lichtstrahl zu erzeugen. Wenn dieser Strahl auf die Acryloberfläche fokussiert wird, erhitzt, schmilzt und verdampft das Zielmaterial und ermöglicht so präzise und saubere Schnitte. CO2-Laser eignen sich hervorragend zum Schneiden dickerer Acrylplatten und sind aufgrund ihrer hohen Leistungsabgabe ideal für industrielle Großanwendungen.

Andererseits erzeugen Diodenlaser, auch Halbleiterlaser genannt, Laserstrahlen durch die stimulierte Emission von Strahlungsenergie. Diese Laser sind typischerweise kompakt, effizient und zeichnen sich durch eine längere Lebensdauer aus. Obwohl ihnen möglicherweise die rohe Schneidleistung von CO2-Lasern fehlt, sind Diodenlaser besonders effektiv zum Gravieren komplizierter Designs oder zum Schneiden dünnerer Acrylmaterialien.

Zusammenfassend lässt sich sagen, dass die Wahl zwischen CO2- und Diodenlasern von den spezifischen Anforderungen Ihres Projekts abhängen sollte. Berücksichtigen Sie Faktoren wie die Dicke des Acryls, die Komplexität des Designs und den Umfang des Betriebs, wenn Sie sich für die optimale Lasertechnologie entscheiden.

Optimierung der Schnittgeschwindigkeit und -qualität für Acryl mit Lasermaschinen

Die Optimierung der Schnittgeschwindigkeit und -qualität beim Einsatz von Lasermaschinen für Acryl erfordert ein empfindliches Gleichgewicht mehrerer Faktoren. Ein entscheidender Aspekt, den es zu berücksichtigen gilt, ist die Leistungseinstellung des Lasers, die auf die Dicke des Acryls abgestimmt sein sollte, um glatte, saubere Schnitte zu gewährleisten. Höhere Leistungseinstellungen eignen sich für dickere Materialien, während niedrigere Einstellungen ideal für dünnere Materialien sind.

Genauigkeit ist ein weiteres wichtiges Element im Optimierungsprozess. Der Einsatz eines Laserstrahls mit optimalem Durchmesser sorgt für präzise Schnitte und minimalen Abfall. Ein kleinerer Strahldurchmesser ist für komplizierte Designs vorzuziehen, während ein größerer Durchmesser für gerade, breite Schnitte von Vorteil ist.

Schließlich spielt die Geschwindigkeit, mit der sich der Laser über das Acryl bewegt, eine entscheidende Rolle bei der Beeinflussung der Qualität und des Aussehens des Schnitts. Höhere Geschwindigkeiten können die Gesamtschnittzeit verkürzen, aber möglicherweise zu unvollständigen Schnitten oder einer rauen Oberfläche führen. Umgekehrt können niedrigere Geschwindigkeiten sauberere, poliertere Schnitte erzeugen, verlängern jedoch die Bearbeitungszeit. Daher ist es wichtig, Geschwindigkeit und Qualität in Einklang zu bringen und dabei die Art des Projekts und das gewünschte Ergebnis zu berücksichtigen.

Daher können Sie durch die sorgfältige Verwaltung dieser Parameter – Leistung, Genauigkeit und Geschwindigkeit – den Schneidprozess effizient optimieren, die Produktivität maximieren und gleichzeitig ein hervorragendes Finish des Acrylmaterials gewährleisten.

Vorteile der Verwendung von Faserlasern zum Acrylschneiden

Faserlaser bieten beim Acrylschneiden zahlreiche Vorteile, die für die Steigerung der Produktivität und Ausgabequalität von entscheidender Bedeutung sind:

- Hohe Präzision: Faserlaser verfügen über einen außergewöhnlich kleinen Fokusdurchmesser und ermöglichen die Erstellung sehr detaillierter und präziser Schnitte im Acryl.

- Effizienz: Sie verbrauchen im Vergleich zu anderen Lasertypen, wie z. B. CO2-Lasern, weniger Strom und sind dadurch energieeffizienter.

- Geringer Wartungsaufwand: Faserlaser haben wenige bewegliche Teile und keine Verbrauchsmaterialien, was die Häufigkeit und Kosten der Wartung reduziert.

- Geschwindigkeit: Diese Laser arbeiten mit hohen Geschwindigkeiten, was die Schneidzeit erheblich verkürzt und den Durchsatz erhöht.

- Vielseitigkeit: Faserlaser können eine Vielzahl von Materialien schneiden, nicht nur Acryl, und bieten so Flexibilität für verschiedene Projekte.

- Sicherheit: Das Strahlführungssystem in Faserlasern ist vollständig geschlossen, wodurch das Risiko einer versehentlichen Exposition gegenüber dem Laserstrahl minimiert wird.

- Qualität: Sie erzeugen saubere, polierte Schnitte und minimieren den Bedarf an Nachbearbeitung.

- Haltbarkeit: Faserlaser haben eine lange Lebensdauer und sind daher eine kostengünstige Wahl für den Langzeiteinsatz.

Durch die Wahl eines Faserlasers zum Acrylschneiden können Unternehmen hervorragende Ergebnisse erzielen, Zeit sparen und Kosten senken.

Tipps zum präzisen Gravieren und Schneiden von Acrylplatten

Beim präzisen Gravieren und Schneiden von Acrylglasplatten können bestimmte Best Practices die Qualität des Endprodukts erheblich verbessern:

- Wählen Sie die richtige Laserleistung: Die gewählte Laserleistung sollte für die Dicke der Acrylplatte geeignet sein. Für dickere Bleche ist typischerweise eine höhere Leistung erforderlich.

- Stellen Sie die richtige Geschwindigkeit ein: Niedrigere Geschwindigkeiten führen zu tieferen Schnitten und dunkleren Gravuren. Finden Sie die richtige Balance zwischen Geschwindigkeit und gewünschtem Ergebnis.

- Führen Sie regelmäßige Wartungsarbeiten durch: Regelmäßige Reinigung und Wartung des Laserschneiders sorgen für optimale Leistung und Präzision.

- Verwenden Sie Air Assist: Luftunterstützung hilft, Hitze- und Verbrennungsrisiken zu reduzieren und sorgt für einen saubereren Schnitt.

- Qualität von Acryl: Verwenden Sie hochwertiges Acryl für einen glatteren Schnitt und bessere Gravurergebnisse. Materialien von geringerer Qualität können zu rauen Kanten und schlechter Sichtbarkeit der Gravur führen.

- Schutz: Schützen Sie immer den ungravierten Bereich, um Schäden oder unerwünschte Spuren zu vermeiden.

Die Umsetzung dieser Tipps kann die Präzision Ihres Acrylschneidens und -gravierens verbessern und so ein qualitativ hochwertiges Ergebnis gewährleisten und gleichzeitig die Effizienz des Prozesses optimieren.

Das Laserschneidverfahren für Acryl

Der Laserschneidprozess für Acryl beginnt mit der Erstellung eines digitalen Designs in einer Grafiksoftware, das als Führung für den Laserschneider dient. Anschließend wird die Acrylglasplatte auf das Schneidbett der Lasermaschine gelegt. Sobald die Einstellungen entsprechend der Dicke und Art des Acryls angepasst sind, beginnt der Prozess. Der vom digitalen Design geleitete Laserstrahl bewegt sich über die Oberfläche des Acryls und erhitzt es auf eine hohe Temperatur. Diese intensive Hitze verdampft das Material, was zu einem präzisen und sauberen Schnitt führt. Beim Gravieren wird die Intensität des Laserstrahls verringert, um lediglich die Oberfläche des Acryls zu entfernen und das gewünschte Design zu erzeugen, ohne das Material zu durchschneiden. Geschwindigkeit, Leistung und Fokus des Laserstrahls können angepasst werden, um verschiedene Ergebnisse zu erzielen, was eine große Vielseitigkeit bietet. Kühl- und Luftunterstützungsmechanismen verhindern Überhitzung und Verbrennung und sorgen für ein sauberes und hochwertiges Finish.

Schritt-für-Schritt-Anleitung zum Laserschneiden von Acrylmaterial

- Designvorbereitung: Beginnen Sie mit der Vorbereitung Ihres Designs in einer Grafikdesign-Software, die mit Ihrem Laserschneider kompatibel ist. Stellen Sie sicher, dass Sie Ihr Design zum präzisen Schneiden und Gravieren in ein Vektorformat konvertieren.

- Materialeinrichtung: Legen Sie die Acrylplatte auf das Schneidbett der Lasermaschine. Stellen Sie sicher, dass es sicher befestigt ist, um Bewegungen während des Vorgangs zu vermeiden.

- Passen Sie die Einstellungen an: Konfigurieren Sie die Einstellungen der Lasermaschine entsprechend der Dicke und Art des Acryls. Passen Sie Leistung, Geschwindigkeit und Fokus des Laserstrahls an, um optimale Ergebnisse zu erzielen.

- Beginnen Sie mit dem Schneiden: Starten Sie den Vorgang. Der Laser bewegt sich, geleitet von Ihrem Design, über die Oberfläche des Acryls, verdampft das Material und erzeugt einen präzisen Schnitt.

- Gravur (falls erforderlich): Wenn Ihr Design eine Gravur beinhaltet, reduzieren Sie die Intensität des Laserstrahls. Dadurch wird nur die Oberfläche des Acryls entfernt, sodass das gewünschte Design ohne Durchschneiden zurückbleibt.

- Kühlung und Luftunterstützung: Stellen Sie sicher, dass Sie während des Prozesses Kühl- und Luftunterstützungsmechanismen nutzen, um Überhitzung und Verbrennung zu verhindern.

- Endkontrolle: Untersuchen Sie das Acryl nach der Fertigstellung auf etwaige Unvollkommenheiten. Wenn alles in Ordnung ist, ist Ihr lasergeschnittenes Acrylstück einsatzbereit.

Vorteile der Verwendung eines Lasers zum Gravieren auf Acryl

Laser-Gravur auf Acryl bietet zahlreiche Vorteile:

- Präzision: Die Lasergravur bietet unübertroffene Präzision und ermöglicht komplizierte Designs mit sehr feinen Details. Es funktioniert auch bei komplexen Formen und Größen zuverlässig.

- Berührungslose Methode: Da es sich um einen berührungslosen Prozess handelt, eliminiert die Lasergravur das Risiko einer Beschädigung oder Verformung des Acrylmaterials während des Gravurprozesses.

- Hochgeschwindigkeitsbetrieb: Lasermaschinen können Designs im Vergleich zu herkömmlichen Methoden viel schneller gravieren. Dies führt zu einer gesteigerten Produktivität und Effizienz.

- Konsistenz: Laser liefern konsistente Ergebnisse und eignen sich daher sowohl für Einzelanfertigungen als auch für Großserienfertigungen.

- Kosteneffizient: Laser haben geringere Betriebskosten und aufgrund ihrer Präzision fällt weniger Abfallmaterial an.

Diese Vorteile machen die Lasergravur zu einer idealen Wahl für die Bearbeitung von Acrylmaterialien.

Sicherstellung einer qualitativ hochwertigen Ausgabe mit lasergeschnittenen Acrylprojekten

Um bei lasergeschnittenen Acrylprojekten eine qualitativ hochwertige Ausgabe zu gewährleisten, sollten einige wichtige Schritte sorgfältig befolgt werden:

- Materialauswahl: Wählen Sie hochwertiges Acryl mit gleichbleibender Dicke, um optimale Ergebnisse zu erzielen. Unvollkommenheiten im Material können zu inkonsistenten Gravuren und Schnitten führen.

- Optimale Parameter: Passen Sie die Einstellungen des Lasergeräts an die spezifische Art von Acryl an, mit der Sie arbeiten. Die Parameter sollten fein abgestimmt werden, um die gewünschte Gravurtiefe und glatte Schnittkanten zu erreichen.

- Richtige Wartung: Die regelmäßige Wartung der Lasermaschine ist entscheidend, um ihre Leistung zu erhalten und ihre Lebensdauer zu verlängern. Dazu gehört die Reinigung der Linse, die Überprüfung der Ausrichtung und die Sicherstellung, dass das Kühlsystem ordnungsgemäß funktioniert.

- Nachbearbeitung: Nach dem Schneid- und Gravurvorgang sollte das Acrylstück gereinigt werden, um eventuelle Rückstände zu entfernen. Anschließend kann es je nach Bedarf poliert oder nachbearbeitet werden, um sein Erscheinungsbild zu verbessern.

Die Einhaltung dieser Best Practices führt zu hochwertigen lasergeschnittenen Acrylstücken, die sowohl funktional als auch ästhetisch ansprechend sind.

Optimierung der Laserparameter für verschiedene Acrylarten

Bei der Optimierung der Laserparameter für verschiedene Acrylarten ist das Verständnis der Zusammensetzung und Dicke des Materials von entscheidender Bedeutung.

- Extrudiertes Acryl: Diese Art von Acryl schmilzt leicht und erfordert eine niedrigere Leistungseinstellung. Beim Schneiden sorgen eine höhere Geschwindigkeit und eine geringere Leistung für saubere Kanten. Beim Gravieren kann eine Kombination aus hoher Geschwindigkeit und geringer Leistung verhindern, dass das Material zu stark schmilzt.

- Gegossenes Acryl: Im Gegensatz zu extrudiertem Acryl ist gegossenes Acryl dichter und erfordert eine höhere Leistungseinstellung zum Schneiden und Gravieren. Es erzeugt ein kontrastreiches, weiß graviertes Bild, das sich ideal für detaillierte Designs eignet.

- Farbiges Acryl: Die Laserparameter für farbiges Acryl können aufgrund der Pigmente und der Transparenz des Materials variieren. Dunklere und weniger transparente Materialien erfordern normalerweise höhere Leistungseinstellungen, während hellere und transparentere Materialien weniger Leistung benötigen.

Durch Anpassen der Geschwindigkeits- und Leistungseinstellungen der Lasermaschine entsprechend der Art und Dicke des Acryls kann die Qualität der geschnittenen und gravierten Designs verbessert werden. Führen Sie immer einen Testschnitt durch, bevor Sie mit dem eigentlichen Projekt fortfahren, um sicherzustellen, dass die optimalen Einstellungen verwendet werden.

Fortgeschrittene Techniken zum Gravieren und Schneiden von Acrylteilen

Inverse Gravur

Bei der Umkehrgravur handelt es sich um eine Technik, bei der nicht das Design selbst, sondern die Bereiche um das Design herum graviert werden. Diese Methode kann dem gravierten Design einen dramatischen Effekt verleihen und es auf dem Acrylstück stärker hervorheben.

3D-Gravur

Die 3D-Gravur ist eine weitere fortschrittliche Technik, die dem Acryl Tiefe verleiht, indem die Gravurdichte in verschiedenen Bereichen des Designs variiert wird. Für diese Technik ist eine Lasermaschine mit 3D-Gravurfunktionen erforderlich.

Vektorschneiden

Beim Vektorschneiden handelt es sich um eine Technik, bei der entlang eines Pfads oder einer Linie im Acryl geschnitten wird. Diese Methode ist äußerst präzise und eignet sich ideal zum Erstellen komplizierter Designs oder Teile mit scharfen, exakten Kanten.

Multipass-Schneiden

Beim Multipass-Schneiden werden mit dem Laser mehrere Durchgänge über dieselbe Schnittlinie ausgeführt. Diese Technik kann dazu beitragen, eine sauberere Kante zu erzielen, insbesondere bei dickeren Acrylstücken.

Kühltechniken

Durch die Anwendung einer Kühltechnik kann eine Überhitzung und ein Schmelzen des Acryls während des Schneid- oder Gravurvorgangs verhindert werden. Eine einfache Methode besteht darin, mithilfe von Luftunterstützung einen Luftstrom an die Stelle zu blasen, an der der Laser das Acryl berührt.

Denken Sie daran, dass jede dieser fortgeschrittenen Techniken ein gründliches Verständnis der Fähigkeiten und Einstellungen der Lasermaschine erfordert. Führen Sie immer einen Testlauf durch, bevor Sie diese Techniken auf das Hauptprojekt anwenden.

Tipps für erfolgreiches Acryl-Laserschneiden und -Gravieren

- Verstehen Sie Ihr Material: Verschiedene Arten und Stärken von Acryl reagieren unterschiedlich auf das Laserschneiden und -gravieren. Um den Prozess zu optimieren, ist es wichtig, die Eigenschaften des Acryls zu verstehen, mit dem Sie arbeiten.

- Passen Sie die Energieeinstellungen an: Je nach Dicke und Art des Acryls sollte die Leistungseinstellung des Lasers entsprechend angepasst werden. Für dickeres Acryl sind höhere Leistungseinstellungen erforderlich, während für dünnere Materialien niedrigere Einstellungen verwendet werden können.

- Verwenden Sie das richtige Objektiv: Für eine detaillierte Gravur verwenden Sie ein Objektiv mit kürzerer Brennweite. Für dickeres Acryl oder tiefe Gravuren wäre ein Objektiv mit längerer Brennweite besser geeignet.

- Sorgen Sie für eine gute Belüftung: Acryl setzt beim Schneiden oder Gravieren mit einem Laser Dämpfe frei. Um die Sicherheit des Bedieners und die Effizienz der Maschine zu gewährleisten, ist eine ordnungsgemäße Belüftung erforderlich.

- Reinigen Sie die Maschine regelmäßig: Eine regelmäßige Reinigung der Lasermaschine ist unerlässlich. Angesammelter Schmutz kann die Qualität der Schnitte und Gravuren beeinträchtigen und auch potenzielle Gefahren darstellen.

- Verwenden Sie Schutzausrüstung: Tragen Sie beim Betrieb einer Lasermaschine immer eine Schutzbrille. Dies trägt dazu bei, versehentliche Augenverletzungen durch reflektiertes Laserlicht zu verhindern.

Denken Sie daran, beim Betrieb einer Lasermaschine immer Sicherheitsvorkehrungen zu treffen und die Bedienungsanleitung gründlich zu lesen, bevor Sie mit einem Projekt beginnen.

Best Practices für die Lasergravur von Acrylschildern

- Bereiten Sie das Design vor: Beginnen Sie mit einem digitalen Entwurf der Beschilderung unter Berücksichtigung der endgültigen Größe und Detaillierung. Die Größe des Motivs sollte mit der Größe der Acrylglasplatte übereinstimmen. Achten Sie darauf, das Design umzukehren, wenn Sie eine Gravur auf der Rückseite des Blattes planen.

- Wählen Sie das richtige Acryl: Für die Lasergravur wird gegossenes Acryl gegenüber extrudiertem Acryl bevorzugt. Es bietet beim Schneiden eine glatte, glasähnliche Kante und erzeugt beim Gravieren ein weißes oder mattiertes Aussehen, das oft besser lesbar ist.

- Lasereinstellungen optimieren: Passen Sie die Leistung, Geschwindigkeit und Frequenz des Lasers entsprechend der Art und Dicke des Acryls an. Bei detaillierten Gravuren erzielen Sie oft mit einer langsameren Geschwindigkeit und einer höheren Leistungseinstellung das beste Ergebnis.

- Verwenden Sie ein Maskierungsmaterial: Tragen Sie ein Abdeckmaterial auf den Gravurbereich auf. Dadurch wird verhindert, dass Rückstände aus dem Gravurprozess an der Oberfläche des Acryls haften bleiben.

- Reinigen Sie die Beschilderung: Reinigen Sie die Beschilderung nach der Gravur gründlich mit einem weichen Tuch und einer nicht scheuernden Reinigungslösung, um Staub und Rückstände zu entfernen. Vermeiden Sie aggressive Reinigungsmittel, da diese die Acryloberfläche beschädigen können.

- Polieren Sie die Kanten: Wenn Sie ein vollendeteres Erscheinungsbild wünschen, sollten Sie die Kanten der Acrylbeschilderung mit der Flamme polieren. Stellen Sie sicher, dass Sie dies in einem gut belüfteten Bereich tun und befolgen Sie alle Sicherheitsmaßnahmen.

Diese Best Practices sollen Ihnen dabei helfen, qualitativ hochwertige, professionell aussehende Gravuren auf Acrylschildern zu erzielen. Denken Sie daran, der Sicherheit immer Vorrang zu geben und sich Zeit zu nehmen, um die besten Ergebnisse zu erzielen.

Häufige Herausforderungen beim Acryl-Laserschneiden und Lösungen

- Hitzeschaden: Übermäßige Hitze beim Laserschneiden kann zu unerwünschtem Schmelzen oder Verziehen des Acryls führen. Um dies zu verhindern, stellen Sie sicher, dass die Leistungseinstellungen richtig eingestellt sind, und erwägen Sie mehrere Durchgänge mit geringer Leistung für dickeres Acryl anstelle eines einzelnen Durchlaufs mit hoher Leistung.

- Rückstandsbildung: Beim Gravurvorgang können Rückstände entstehen, die bei unsachgemäßer Handhabung die Klarheit und Qualität der Gravur beeinträchtigen können. Die Verwendung eines Maskierungsmaterials, wie bereits erwähnt, kann dieses Problem mildern. Nach der Gravur ist eine gründliche Reinigung mit einer nicht scheuernden Lösung unerlässlich.

- Inkonsistente Gravurtiefe: Wenn Sie eine ungleichmäßige Gravurtiefe bemerken, kann dies an einem unebenen Arbeitstisch oder Fokusproblemen des Lasers liegen. Überprüfen Sie regelmäßig die Nivellierung Ihrer Arbeitsfläche und kalibrieren Sie den Fokus des Lasers, um eine gleichmäßige Gravurtiefe zu gewährleisten.

- Knacken oder Brechen: Wenn das Acryl während des Prozesses reißt oder bricht, kann dies an der Art des verwendeten Acryls liegen. Gegossenes Acryl ist im Vergleich zu extrudiertem Acryl weniger anfällig für Risse. Stellen Sie außerdem sicher, dass Ihre Materialien ordnungsgemäß gelagert werden. Falsche Lagerung kann zur Sprödigkeit führen.

Indem Sie diese häufigen Herausforderungen antizipieren und angehen, können Sie die Qualität Ihres Acryl-Laserschneidens und -gravierens weiter verbessern, was zu einem professionelleren und polierteren Endprodukt führt.

Maximierung der Geschwindigkeit und Leistungseffizienz beim Acryl-Laserschneiden

Das Erreichen des optimalen Gleichgewichts zwischen Geschwindigkeit und Energieeffizienz beim Acryl-Laserschneiden ist entscheidend für die Erzielung hervorragender Ergebnisse. Hier sind einige Strategien, die Sie in Betracht ziehen sollten:

- Energieeinstellungen optimieren: Die Einstellung der Laserleistung ist eine effektive Möglichkeit, die Schnittgeschwindigkeit zu steuern. Höhere Leistungseinstellungen führen möglicherweise zu schnelleren Schnitten, bergen aber auch die Gefahr, dass das Acryl durch Hitze beschädigt wird. Experimentieren Sie mit verschiedenen Leistungsstufen, um die effizienteste für Ihre spezifische Maschine und Materialstärke zu finden.

- Feinabstimmung der Geschwindigkeitseinstellungen: Ebenso kann eine Variation der Geschwindigkeitseinstellungen sowohl die Qualität des Schnitts als auch die Effizienz des Prozesses beeinflussen. Langsame Geschwindigkeiten können zu saubereren Schnitten führen, allerdings auf Kosten der Zeiteffizienz. Wie die Leistungseinstellungen sollte auch die Geschwindigkeit an die Dicke des Acryls und die Leistung des Lasers angepasst werden.

- Verwenden Sie ein geeignetes Objektiv: Die verwendete Linse kann die Geschwindigkeit und Leistungseffizienz des Lasers erheblich beeinflussen. Eine Linse mit kürzerer Brennweite ermöglicht ein schnelleres Schneiden, da sie den Laserstrahl auf einen kleineren Punkt fokussieren kann, wodurch mehr Leistung in einem konzentrierten Bereich ermöglicht wird.

- Routinewartung: Durch regelmäßige Reinigung und Wartung des Laserschneiders können unnötige Verlangsamungen oder Stopps im Schneidprozess vermieden und so die Effizienz gesteigert werden. Dazu gehört die Reinigung der Linse, der Spiegel und der Arbeitsfläche sowie die Überprüfung der Maschine auf erforderliche Reparaturen oder den Austausch von Teilen.

Durch die Optimierung dieser Faktoren können Sie sowohl die Geschwindigkeit als auch die Leistungseffizienz beim Acryl-Laserschneiden maximieren, Abfall reduzieren und die Produktivität steigern.

Erforschung innovativer Anwendungen von lasergeschnittenem Acryl in Design und Kunst

Lasergeschnittenes Acryl hat in zahlreichen kreativen Bereichen Einzug gehalten und die Bereiche Design und Kunst revolutioniert. Architekturmodellbau ist ein Bereich, in dem Präzision und komplizierte Details durch Laserschneiden unverzichtbar sind. Architekten nutzen diese Technologie, um hochpräzise und detaillierte maßstabsgetreue Modelle zu erstellen, die eine visuelle Darstellung komplexer Strukturen ermöglichen. Im Bereich von SchmuckdesignDie Vielseitigkeit von Acryl gepaart mit der Präzision des Laserschneidens ermöglicht es Designern, komplizierte Muster und einzigartige Stücke zu schaffen, deren Herstellung bisher eine Herausforderung darstellte. Die Beschilderung und Anzeige Die Industrie nutzt außerdem in großem Umfang lasergeschnittenes Acryl für die Herstellung auffälliger Schilder, Logos und Ausstellungseinheiten, die ein hohes Maß an Präzision und Detailgenauigkeit erfordern. Künstler haben begonnen, das Potenzial von lasergeschnittenem Acryl für ihre Kreativität zu erkunden Mixed-Media-Kunst, wo Elemente aus Acryl mit verschiedenen anderen Materialien kombiniert werden, um atemberaubende Kunstwerke zu schaffen. Durch die Integration von Technologie und Kreativität verschieben diese innovativen Anwendungen von lasergeschnittenem Acryl die Grenzen von Design und Kunst.

Aufrechterhaltung optimaler Kantenqualität und Klarheit bei lasergeschnittenen Acrylplatten

Die Qualität der Kanten und die Klarheit lasergeschnittener Acrylplatten sind für professionelle Ergebnisse von größter Bedeutung. Um eine optimale Kantenqualität zu gewährleisten, ist die Verwendung einer geeigneten Laserleistung und Geschwindigkeitseinstellung von entscheidender Bedeutung. Eine höhere Laserleistung kann zu einer glatteren Kante führen, eine übermäßige Leistung kann jedoch zum Schmelzen oder zur Beschädigung führen. Je nach Dicke der Acrylglasplatte muss eine Balance gefunden werden. Wenn es um Klarheit geht, ist es wichtig, hochwertiges Acryl zu verwenden, das speziell für das Laserschneiden entwickelt wurde. Dies gewährleistet eine saubere, glasartige Kante direkt nach dem Laserschneiden, ohne dass eine Flammenpolitur erforderlich ist. Darüber hinaus kann die Sauberkeit der Linse des Laserschneiders und die Verwendung geeigneter Absaugsysteme dazu beitragen, die Ablagerung von Rückständen an den Schnittkanten zu reduzieren und so die Gesamtklarheit zu verbessern. Auch die regelmäßige Wartung der Maschine spielt eine entscheidende Rolle für die Aufrechterhaltung einer gleichbleibenden Kantenqualität und Klarheit. Durch die Einhaltung dieser Vorgehensweisen ist es möglich, hochwertige, lasergeschnittene Acrylglasplatten mit hervorragender Kantenqualität und Klarheit zu erhalten.

Wichtige Überlegungen zu Acryl-Laserschneidsystemen

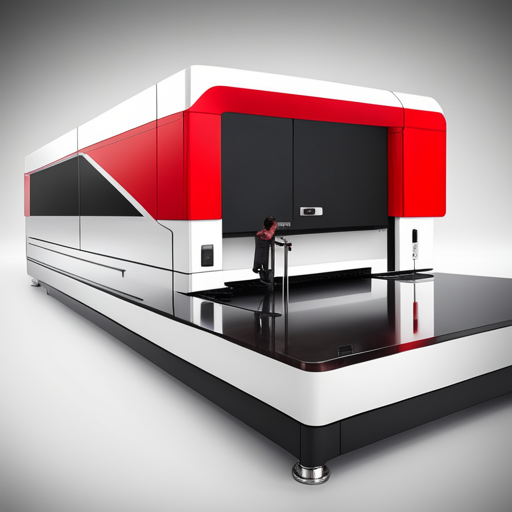

Bei der Auswahl eines Laserschneidsystems für Acryl müssen mehrere Schlüsselfaktoren berücksichtigt werden, um optimale Funktionalität und Ergebnisse zu gewährleisten.

- Laserleistung: Die Leistung des Lasers wirkt sich direkt auf die Schnittgeschwindigkeit und die Dicke des schneidbaren Materials aus. Laser mit höherer Leistung können dickere Materialien schneller schneiden, können jedoch das Risiko einer Beschädigung dünnerer Materialien erhöhen.

- Bettgröße zuschneiden: Die Größe des Schneidbettes sollte der Größe der zu bearbeitenden Acrylglasplatten angemessen sein. Dies kann je nach konkreten Anwendungen und Anforderungen variieren.

- Luftunterstützung: Eine Luftunterstützungsfunktion kann dazu beitragen, das Risiko einer Entzündung zu verringern und die Schnittqualität zu verbessern, indem Hitze und Schmutz aus dem Schnittbereich weggeblasen werden.

- Abgassystem: Eine gute Absauganlage ist entscheidend für die Entfernung der beim Schneidvorgang entstehenden Gase und Partikel, die andernfalls die Schnittqualität und die Lebensdauer der Maschine beeinträchtigen können.

- Softwarekompatibilität: Das Laserschneidsystem sollte mit der Software kompatibel sein, die Sie für Design und Steuerung verwenden möchten. Zu den beliebten Optionen gehören Adobe Illustrator, AutoCAD und CorelDRAW.

Durch die Berücksichtigung dieser Faktoren kann man die Auswahl eines Acryl-Laserschneidsystems sicherstellen, das konsistent die gewünschten Ergebnisse liefert.

Die Rolle von Laserköpfen bei der Präzision des Acrylschneidens verstehen

Der Laserkopf spielt bei der Bearbeitung von Acrylmaterialien eine entscheidende Rolle für die Präzision der Schnitte. Im Laserkopf befindet sich die Fokussierlinse, die den Laserstrahl auf die Oberfläche des Acryls konzentriert. Der Abstand zwischen der Fokussierlinse und dem Material hat erheblichen Einfluss auf die Präzision des Schnitts. Eine kürzere Brennweite sorgt für einen kleineren Fokusdurchmesser und damit für präzisere Schnitte, jedoch mit einer geringeren Schnittdicke. Umgekehrt ermöglicht eine längere Brennweite eine größere Schnittdicke, allerdings mit Einbußen bei der Schnittpräzision. Darüber hinaus kann sich auch die Qualität des Objektivs selbst auf die Genauigkeit und Qualität der Schnitte auswirken, wobei hochwertige Objektive eine bessere Fokussierung und Haltbarkeit bieten. Daher sollten bei der Auswahl eines Laserschneidsystems für Acryl sorgfältig Typ, Qualität und Brennweite des Laserkopfes berücksichtigt werden, um optimale Präzision und Effizienz zu gewährleisten.

Auswahl der richtigen Laserbearbeitungsparameter für Acrylprojekte

Parameter wie Leistung, Geschwindigkeit und Frequenz sind beim Laserschneiden von Acryl von entscheidender Bedeutung und haben großen Einfluss auf die Ausgabequalität.

- Leistung: Dies ist die dem Laserstrahl zugeführte Energie. Eine höhere Leistung kann dickere Materialien schneiden, kann jedoch zu Verkohlung oder Schmelzen an den Kanten führen. Bei Acrylfarben ist es ratsam, mäßige Leistung zu verwenden, um saubere Schnitte zu erzielen.

- Geschwindigkeit: Geschwindigkeit bezieht sich darauf, wie schnell sich der Laserkopf über das Material bewegt. Eine geringere Geschwindigkeit führt zu tieferen Schnitten, kann jedoch zu einer übermäßigen Hitzeentwicklung führen. Es ist wichtig, die richtige Balance zwischen Materialstärke und Leistungsniveau zu finden.

- Frequenz: Die Frequenz stellt ein, wie oft der Laser pro Sekunde pulsiert. Eine hohe Frequenz kann zu glatteren Schnitten führen, erhöht jedoch das Risiko von Hitzeschäden.

Für jedes Projekt sind möglicherweise unterschiedliche Parametereinstellungen erforderlich. Daher ist es wichtig, diese Parameter zu testen und anzupassen, um optimale Ergebnisse zu erzielen. Denken Sie immer daran, dass das Ziel darin besteht, saubere, präzise Schnitte zu erzielen, ohne das Acrylmaterial zu beschädigen.

Erkundung des Potenzials von verspiegeltem Acryl in der Lasergravur

Verspiegeltes Acryl bietet einzigartige Möglichkeiten im Bereich der Lasergravur. Diese Art von Acryl zeichnet sich durch eine reflektierende Oberfläche aus, die der eines herkömmlichen Spiegels ähnelt, und kann graviert werden, um komplizierte Designs mit bemerkenswerter Detailtiefe zu schaffen.

Ein bemerkenswerter Vorteil der Verwendung von verspiegeltem Acryl besteht darin, dass der Lasergravurprozess die reflektierende Beschichtung nicht durchdringt. Stattdessen zielt es auf die Rückseite ab und sorgt dafür, dass die glatte, reflektierende Vorderseite intakt bleibt. Dadurch entsteht ein kontrastreiches, optisch ansprechendes Finish, da die gravierten Bereiche einen markanten Kontrast zur Spiegeloberfläche bilden.

Darüber hinaus ist verspiegeltes Acryl in einer Vielzahl von Farben erhältlich, was die Gestaltungsmöglichkeiten erweitert. Allerdings ist es wichtig, die Laserparameter genau einzustellen, da verspiegeltes Acryl empfindlich auf hohe Hitze reagieren kann. Eine niedrigere Leistungseinstellung und eine langsamere Geschwindigkeit können dazu beitragen, den Wärmestau zu bewältigen, Schäden am Material zu verhindern und eine präzise Gravur zu gewährleisten.

Denken Sie daran, dass ein Test an einem kleinen Stück desselben Materials vor dem Gravieren des eigentlichen Projekts dabei helfen kann, die Laserparameter für optimale Ergebnisse zu optimieren. Zusammenfassend lässt sich sagen, dass verspiegeltes Acryl bei sorgfältiger Handhabung und präzisen Einstellungen ein vielseitiges Material für die Lasergravur sein kann und endloses Potenzial für kreativen Ausdruck bietet.

Steigerung der Effizienz beim Acrylschneiden mit fortschrittlichen Lasersystemen

Fortschrittliche Lasersysteme stellen eine innovative Lösung zur Steigerung der Effizienz von Acrylschneidprozessen dar. Diese Systeme beinhalten modernste Technologie wie Hochleistungslaser und Präzisionssteuerungsmechanismen, die eine überragende Schneidleistung gewährleisten. Hochleistungslaser können Acryl schnell und sauber durchschneiden und so die Zeit für die Fertigstellung eines Projekts verkürzen. Gleichzeitig ermöglichen Präzisionssteuerungsmechanismen genaue, detaillierte Schnitte und minimieren Materialverschwendung aufgrund von Fehlern.

Darüber hinaus verfügen viele moderne Lasersysteme über automatisierte Funktionen, wie zum Beispiel vorprogrammierte Einstellungen für verschiedene Acrylarten und Autofokus-Funktionen, die den Fokus des Strahls abhängig von der Dicke des Materials anpassen. Diese Funktionen rationalisieren den Schneidprozess und reduzieren den Bedarf an manuellen Anpassungen, wodurch die Produktivität gesteigert wird.

Darüber hinaus sind fortschrittliche Lasersysteme häufig mit integrierten Kühlsystemen ausgestattet, die dabei helfen, die beim Schneidvorgang entstehende Wärme zu regulieren und so Schäden am Acrylmaterial zu verhindern. Mit ihrer Kombination aus Geschwindigkeit, Präzision, Automatisierung und Kühlfunktionen stellen fortschrittliche Lasersysteme eine deutliche Verbesserung gegenüber herkömmlichen Schneidmethoden für Acryl dar und steigern die Effizienz und Produktivität.

Neueste Innovationen in der Lasertechnologie zum Schneiden und Gravieren von Acryl

Jüngste Fortschritte in der Lasertechnologie zum Schneiden und Gravieren von Acryl haben zur Entwicklung von Maschinen mit größerer Leistung, Effizienz und Präzision geführt. Eine dieser Innovationen ist die Einführung der Faserlasertechnologie, die im Vergleich zu herkömmlichen CO2-Lasern eine schnellere Schnittgeschwindigkeit und niedrigere Betriebskosten bietet. Faserlaser eignen sich aufgrund ihrer hohen Präzision und der Fähigkeit, kleinere Punktgrößen zu erzeugen, ideal zum Gravieren komplizierter Designs auf Acryl.

Eine weitere bahnbrechende Innovation ist die Integration von künstlicher Intelligenz (KI) und maschinellem Lernen (ML) in Lasersysteme. Diese Technologien ermöglichen es den Lasersystemen, sich an jeden Vorgang anzupassen und daraus zu lernen, wodurch Präzision und Effizienz im Laufe der Zeit verbessert werden. Darüber hinaus können sie potenzielle Fehler oder Fehlfunktionen in Echtzeit erkennen, wodurch Ausfallzeiten reduziert und die Produktivität gesteigert werden.

Schließlich hat die Entwicklung von Mehrschichtsystemen die Acrylschneide- und -gravurindustrie revolutioniert. Diese Systeme können mehrere Laser gleichzeitig betreiben und so den Zeitaufwand für die Durchführung großer oder komplexer Projekte erheblich verkürzen. Mit diesen Spitzentechnologien sieht die Zukunft des Acrylschneidens und -gravierens rosig und vielversprechend aus.

Häufig gestellte Fragen

F: Was ist ein CO2-Laser und wie wird er beim Laserschneiden von Acryl verwendet?

A: Ein CO2-Laser ist eine Art Gaslaser, der Kohlendioxidgas als Lasermedium verwendet. Aufgrund seiner Fähigkeit, leistungsstarkes Infrarotlicht zu erzeugen, das Acrylmaterial leicht durchschneiden kann, wird es häufig beim Laserschneiden von Acryl verwendet.

F: Was ist gegossenes Acryl und warum wird es häufig mit Laserschneidern verwendet?

A: Gegossenes Acryl ist eine Art Acrylmaterial, das im Gussverfahren hergestellt wird und im Vergleich zu extrudiertem Acryl eine höhere Qualität und bessere optische Klarheit bietet. Aufgrund seiner hervorragenden Schnittqualität und Kantenbearbeitung wird es häufig mit Laserschneidern verwendet.

F: Wie unterscheidet sich ein Lasergravierer von einem Laserschneider bei der Arbeit mit Acryl?

A: A Lasergravierer ist speziell für die Erstellung von Designs, Mustern oder Texten auf der Oberfläche von Acrylmaterial konzipiert, während ein Laserschneider zum präzisen Schneiden von Acrylplatten oder -blöcken nach einem vorgegebenen Design verwendet wird.

F: Was sind die Hauptkomponenten der Schneidausrüstung, die zum Laserschneiden von Acryl verwendet wird?

A: Zu den Hauptkomponenten der Schneidausrüstung zum Laserschneiden von Acryl gehören die Laserquelle (CO2-Laser), der Schneidtisch und das Steuerungssystem zur präzisen Steuerung der Laserfrequenz, -leistung und -bewegung während des Schneidvorgangs.

F: Wie kann man mit einer Laserschneidmaschine für Acryl eine bessere Schnittqualität erzielen?

A: Eine bessere Schnittqualität kann durch die Optimierung von Schnittparametern wie Laserleistung, Schnittgeschwindigkeit und Fokustiefe basierend auf den spezifischen Eigenschaften des verwendeten Acrylmaterials sowie der gewünschten Kantenbeschaffenheit und -genauigkeit erreicht werden.

F: Welche Vorteile bietet das Laserschneiden und Gravieren von Acryl für kundenspezifische Anwendungen?

A: Das Laserschneiden und Gravieren von Acryl bietet Vorteile wie präzise Individualisierung, komplexe Designmöglichkeiten und die Möglichkeit, komplizierte Details zu erstellen, was es ideal für kundenspezifische Anwendungen in verschiedenen Branchen macht.

F: Kann klares Acryl problemlos mit einer Laserschneidemaschine geschnitten werden?

A: Ja, klare Acrylplatten können problemlos mit einer Laserschneidemaschine geschnitten werden, wodurch saubere Kanten und präzise Schnitte entstehen, ohne dass zusätzliche Nachbearbeitungsprozesse erforderlich sind.

F: Ist gegossenes Acryl besser zum Laserschneiden geeignet als extrudiertes Acryl?

A: Ja, gegossenes Acryl eignet sich aufgrund seiner höheren Qualität, der besseren Kantenbearbeitung und der Möglichkeit, damit hervorragende Ergebnisse zu erzielen, besser zum Laserschneiden Laserschneidtechnologie.

F: Wie kann man die richtige Laserleistung beim Schneiden von Acryl bestimmen?

A: Die geeignete Laserleistung zum Schneiden von Acryl kann anhand von Faktoren wie Materialstärke, gewünschter Schnittgeschwindigkeit und den spezifischen Eigenschaften des zu schneidenden Acryls bestimmt werden. Oft sind Tests und Anpassungen erforderlich, um die optimale Leistungsstufe für die gewünschten Ergebnisse zu ermitteln.

F: Was sind die wichtigsten Überlegungen bei der Herstellung von Acryl mit einer Laserschneidmaschine?

A: Zu den wichtigsten Überlegungen bei der Herstellung von Acryl mithilfe einer Laserschneidmaschine gehören die Materialauswahl, die Designanpassung für das Laserschneiden, die Optimierung der Schneidparameter sowie die Gewährleistung angemessener Belüftungs- und Sicherheitsmaßnahmen während des Schneidvorgangs.

Verweise

- Laserschneiden von Acryl – Dieser wissenschaftliche Artikel auf ResearchGate befasst sich mit den technischen Aspekten des Laserschneidens von Acryl und ist damit eine wertvolle Ressource für diejenigen, die sich für die zugrunde liegende Wissenschaft und Technologie interessieren.

- Die Vor- und Nachteile des Laserschneidens von Acryl – Ein Blogbeitrag, der die Vor- und Nachteile des Laserschneidens von Acryl diskutiert und praktische Einblicke in seine Verwendung bietet.

- Leitfaden zur Laserverarbeitung: Acryl – SPI Lasers, ein renommierter Hersteller von Lasersystemen, stellt auf seiner Website einen umfassenden Leitfaden zur Laserbearbeitung von Acryl zur Verfügung.

- So gravieren Sie Acryl mit dem Laser – Trotec Laser, ein führender Anbieter von Laserschneidern und -gravierern, bietet eine Schritt-für-Schritt-Anleitung zur Lasergravur von Acryl und ist damit eine Anlaufstelle für die praktische Anwendung.

- Alles, was Sie über Acryl (PMMA) wissen müssen – „Creative Mechanisms“ bietet einen detaillierten Einblick in das Material Acryl, das für das Verständnis seiner Interaktion mit der Lasertechnologie unerlässlich ist.

- Der Einsatz künstlicher Intelligenz (KI) beim Laserschneiden – Ein wissenschaftlicher Artikel von ScienceDirect untersucht die Rolle der KI beim Laserschneiden, einer Schlüsselinnovation auf diesem Gebiet.

- Faser- vs. CO2-Laserschneiden – TWI Global, eine Forschungs- und Technologieorganisation, vergleicht Faser- und CO2-Laser und hilft den Lesern, die Nuancen zwischen den beiden Technologien zu verstehen.

- Laserschneid-, Gravier- und Markierungsmaschinen | Boss-Laser – Die offizielle Website von Boss Laser, einem Hersteller von Laserschneidern, bietet Einblicke in die Spezifikationen und Fähigkeiten verschiedener Lasermaschinen.

- Laserschneiden von Acryl: Der vollständige Leitfaden – Ein ausführlicher Leitfaden von Ponoko, der den Prozess des Laserschneidens von Acryl detailliert beschreibt, ideal für alle, die ein umfassendes Verständnis des Themas suchen.

- Acrylschneiden und Gravieren mit einer Lasermaschine – Epilog Laser, ein führender Hersteller von Lasermaschinen, veröffentlicht einen informativen Artikel über den Prozess des Acrylschneidens und -gravierens mit einer Lasermaschine.

Literatur-Empfehlungen: CNC-Messerschneidemaschine