Was ist ein Metall-Laserschneider und wie funktioniert er?

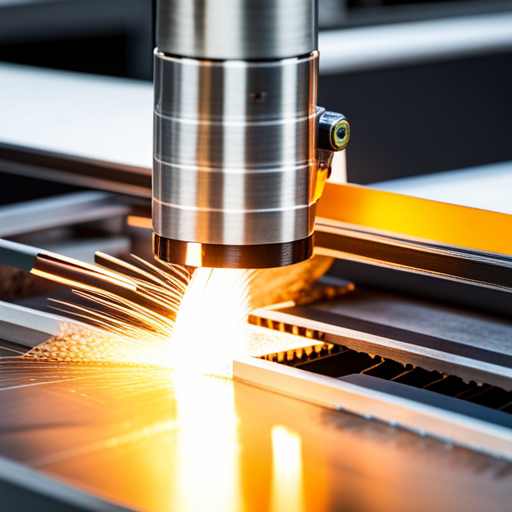

Ein Metall-Laserschneider ist ein Präzisionswerkzeug, das einen leistungsstarken Laserstrahl zum Schneiden oder Gravieren verschiedener Metallarten verwendet. Zwei vorherrschende Arten von Laserschneidern sind CO2-Laser, die typischerweise zum Schneiden, Bohren und Gravieren verwendet werden, und Nd: YAG-Laser, die häufig dort eingesetzt werden, wo sehr hohe Leistung erforderlich ist, beispielsweise beim Bohren und Gravieren. Der Prozess funktioniert, indem der Laserstrahl durch eine Düse auf das Werkstück gerichtet wird. Eine Kombination aus Hitze und Druck erzeugt dann den Schneidvorgang. Der Laserstrahl hat typischerweise einen Durchmesser von 0,2 mm und eine Leistung von 1.000 bis 2.000 Watt. Dieses System ermöglicht ein hohes Maß an Präzision und Kontrolle und eignet sich daher ideal für komplizierte Designs und industrielle Anwendungen.

Verstehen der Grundlagen der Laserschneidtechnologie

Die Laserschneidtechnologie basiert auf dem Konzept, einen Hochleistungslaserstrahl auf ein Material zu richten, das den Strahl absorbiert, wodurch sich das Material erwärmt, schmilzt oder verdampft. Die Leistung des Lasers ist auf einen winzigen Bereich konzentriert und ermöglicht so präzise und genaue Schnitte. Der Laser schmilzt, verbrennt oder verdampft das Material, bläst die Rückstände mit einem Gasstrahl weg und hinterlässt eine Kante mit einer hochwertigen Oberflächenbeschaffenheit. Die Technologie ermöglicht es dem Benutzer, komplexe Formen zu schneiden, die mit herkömmlichen Schneidwerkzeugen sonst nur schwer zu erreichen wären. Zwei wichtige Komponenten eines Laserschneiders sind der Laser und die Steuerung. Der Laser erzeugt einen Lichtstrahl, der von der Linse und den Spiegeln des Laserschneiders reflektiert, verstärkt und fokussiert wird. Der Controller hingegen manipuliert die Richtung, Intensität, Bewegungsgeschwindigkeit und Ausbreitung des Laserstrahls, der zum Schneiden oder Gravieren auf die Materialoberfläche gerichtet wird.

Verfügbare Arten von Laserschneidmaschinen für Metall

Auf dem Markt sind verschiedene Arten von Laserschneidmaschinen für Metall erhältlich, die jeweils für unterschiedliche Zwecke und unterschiedliche Materialanforderungen konzipiert sind. Nachfolgend sind einige der am häufigsten verwendeten Maschinen aufgeführt:

- CO2-Laser: Diese Maschinen verwenden ein Kohlendioxid-Gasgemisch und werden aufgrund ihrer hohen Leistung häufig zum Schneiden, Bohren und Gravieren verwendet.

- Faserlaser: Faserlaser sind für ihre Effizienz und Präzision bekannt und eignen sich perfekt für detaillierte Arbeiten. Sie eignen sich besonders zum Schneiden reflektierender Metalle, was für andere Lasertypen eine Herausforderung darstellen kann.

- Nd:YAG-Laser: Abkürzung für Neodym-dotierte Yttrium-Aluminium-Granat-Laser. Diese werden für Hochleistungsanwendungen verwendet und können dickere, dichtere Materialien durchschneiden.

- Nd-Laser: Auch als Neodym-Laser bekannt, werden diese Maschinen für Anwendungen eingesetzt, bei denen hohe Energie, aber geringe Wiederholungen erforderlich sind.

Denken Sie daran, dass die Wahl der Maschine weitgehend von den spezifischen Anforderungen des jeweiligen Projekts abhängt, einschließlich der Art und Dicke des Materials sowie dem erforderlichen Präzisionsgrad.

Vergleich von Faserlaserschneidern mit anderen Schneidtechnologien

Beim Vergleich von Faserlaserschneidern mit anderen Schneidtechnologien spielen mehrere Faktoren eine Rolle. Zuerst, Geschwindigkeit und Präzision sind zwei Bereiche, in denen sich Faserlaserschneider auszeichnen. Sie können mit hoher Genauigkeit und Konsistenz schneiden, selbst bei der Arbeit mit komplizierten Designs und kleinen Teilen.

Zweitens, Energieeffizienz ist ein weiterer Vorteil von Faserlaserschneidern. Sie verbrauchen weniger Energie als andere Lasertypen wie CO2-Laser, was sie zu einer kostengünstigeren und umweltfreundlicheren Wahl für Großbetriebe macht.

Drittens, Wartung ist bei Faserlaserschneidern weniger problematisch. Aufgrund ihres Festkörperdesigns erfordern sie im Gegensatz zu CO2-Lasern keinen regelmäßigen Austausch der Gasreservoirs.

Es ist jedoch zu beachten, dass Faserlaser anfangs tendenziell teurer sind, ihre niedrigeren Betriebskosten dies jedoch mit der Zeit ausgleichen können. Wie immer hängt die Wahl zwischen Faserlaserschneidern und anderen Schneidtechnologien von den spezifischen Anforderungen und dem Budget des Herstellers ab.

Faktoren, die bei der Auswahl eines Metall-Laserschneiders zu berücksichtigen sind

Bei der Auswahl eines Laserschneiders für Metall sind mehrere Schlüsselfaktoren zu berücksichtigen:

- Art des Materials: Die Art des Materials, das Sie schneiden möchten, ist entscheidend. Verschiedene Laserschneider eignen sich für unterschiedliche Materialien. Einige sind für Metalle konzipiert, während andere besser für Nichtmetalle geeignet sind.

- Leistungsbedarf: Die Dicke des Materials bestimmt die erforderliche Leistung. Dickere Materialien erfordern einen leistungsstärkeren Schneider.

- Präzision erforderlich: Wenn das Projekt hohe Präzision erfordert, entscheiden Sie sich für eine Maschine, die hohe Genauigkeit und Konsistenz bietet.

- Produktionsvolumen: Der Umfang Ihres Betriebs ist ein weiterer Gesichtspunkt. Wenn Sie einen Großbetrieb betreiben, benötigen Sie möglicherweise einen Fräser mit schnellerer Schnittgeschwindigkeit und höherer Energieeffizienz.

- Budget: Die Anschaffungskosten und die laufenden Betriebskosten sind wichtige Faktoren. Bei einigen Schneidgeräten sind die Anschaffungskosten möglicherweise höher, die Betriebskosten jedoch niedriger.

- Wartung: Während einige Laserschneider nur minimale Wartung erfordern, erfordern andere möglicherweise eine regelmäßige Wartung. Berücksichtigen Sie den Wartungsbedarf und die damit verbundenen Kosten.

Unter Berücksichtigung dieser Faktoren können Sie einen Metall-Laserschneider finden, der Ihren spezifischen Anforderungen und Ihrem Budget am besten entspricht.

Wichtige Merkmale und Spezifikationen, auf die Sie bei einem Metall-Laserschneider achten sollten

Bei der Suche nach einem Laserschneider für Metall ist es wichtig, die folgenden Hauptmerkmale und Spezifikationen zu berücksichtigen:

- Schneidgeschwindigkeit: Die Fähigkeit des Fräsers, Präzision und Genauigkeit bei hohen Geschwindigkeiten beizubehalten, ist für die Produktivität von entscheidender Bedeutung.

- Wellenlänge: Die Wellenlänge des Lasers beeinflusst seine Wechselwirkung mit verschiedenen Materialien. Stellen Sie sicher, dass die Wellenlänge für die Metalle geeignet ist, die Sie schneiden möchten.

- Laserleistung: Die Leistung des Lasers bestimmt seine Fähigkeit, unterschiedliche Materialstärken zu durchschneiden. Entscheiden Sie sich für eine höhere Leistung, wenn Sie dicke Metalle bearbeiten.

- Größe des Arbeitsbereichs: Die Größe des Arbeitsbereichs kann die Größe der zu schneidenden Materialien einschränken. Berücksichtigen Sie Ihre Bedürfnisse jetzt und in der Zukunft.

- Kühlsystem: Ein zuverlässiges Kühlsystem ist für die Aufrechterhaltung einer konstanten Leistung und die Verlängerung der Lebensdauer der Maschine unerlässlich.

- Softwarekompatibilität: Stellen Sie sicher, dass der Fräser mit der Design- und Modellierungssoftware Ihres Unternehmens kompatibel ist.

- Sicherheitsvorrichtungen: Überprüfen Sie Sicherheitsfunktionen wie Not-Aus-Tasten, Schutzgehäuse für den Laser und Sicherheitsverriegelungen.

- Service und Support: Suchen Sie nach einem Lieferanten, der umfassenden Kundendienst und technischen Support bietet.

Wenn Sie auf diese Merkmale und Spezifikationen achten, können Sie einen Laserschneider auswählen, der für Ihre Metallschneideanforderungen effizient, zuverlässig und sicher ist.

Vergleich von CO2-Laserschneidern mit Faserlaserschneidern zum Metallschneiden

Beim Vergleich von CO2-Laserschneidern mit Faserlaserschneidern zum Metallschneiden fallen mehrere Unterschiede auf. CO2-Laserschneider sind eine etablierte Technologie, die eine hervorragende Schneidleistung für nichtmetallische Materialien bietet, bei reflektierenden Metallen jedoch Probleme bereiten kann. Sie arbeiten bei einer Wellenlänge von 10,6 Mikrometern und sind daher bei der Bearbeitung von Metallen weniger effizient. Die Anschaffungskosten können niedriger sein, die Betriebskosten sind jedoch aufgrund des Bedarfs an Verbrauchsmaterialien und eines höheren Stromverbrauchs im Allgemeinen höher.

Andererseits, Faserlaserschneider Verwenden Sie einen Festkörperlaser, der typischerweise durch Seltenerdelemente erzeugt wird. Sie arbeiten mit einer Wellenlänge von 1,06 Mikrometern, was für die Metallzerspanung deutlich effizienter ist. Sie verarbeiten reflektierende Metalle gut und bieten eine hervorragende Kantenqualität bei dünnen Materialien. Die anfänglichen Anschaffungskosten für einen Faserlaserschneider mögen zwar höher sein, auf lange Sicht sind sie jedoch tendenziell kostengünstiger, da sie niedrigere Betriebskosten, schnellere Schnittgeschwindigkeiten und eine höhere Energieeffizienz haben. Faserlaser erfordern im Allgemeinen weniger Wartung und haben im Vergleich zu CO2-Lasern eine längere Lebensdauer.

Zusammenfassend lässt sich sagen, dass zwar beide Lasertypen ihre Stärken haben, Faserlaserschneider jedoch, wenn das Metallschneiden eine Hauptanwendung ist, deutliche Vorteile in Bezug auf Effizienz, Betriebskosten und Wartungsbedarf bieten.

Verstehen, wie wichtig Schnittgeschwindigkeit und Präzision sind

Schnittgeschwindigkeit und Präzision sind entscheidende Parameter im Laserschneidprozess, die sich sowohl auf die Qualität des Endprodukts als auch auf die Gesamtproduktivität auswirken. Schneidgeschwindigkeit bezieht sich auf die Geschwindigkeit, mit der der Laserschneider einen Auftrag abschließt. Eine schnellere Schnittgeschwindigkeit bedeutet einen höheren Durchsatz, eine Verbesserung der betrieblichen Effizienz und eine Verkürzung der Produktionszeiten. Allerdings sollte die Geschwindigkeit die Qualität der Schnitte nicht beeinträchtigen. Eine zu hohe Geschwindigkeit kann zu schlechter Kantenqualität und ungenauen Schnitten führen.

Präzisionhingegen bezieht sich auf die Genauigkeit, mit der der Laserschneider den Schnitt ausführt. Hohe Präzision ist in Branchen unerlässlich, in denen Teile oder Komponenten strenge Maßtoleranzen einhalten müssen. Mangelnde Präzision kann zu fehlerhaften Teilen, erhöhtem Ausschuss und kostspieligen Nacharbeiten führen.

Das Ausbalancieren von Schnittgeschwindigkeit und Präzision erfordert Erfahrung und Verständnis für die Fähigkeiten der Maschine. Während Hochgeschwindigkeitsschneiden die Produktivität steigern kann, sollte dies nicht zu Lasten der Präzision gehen. Umgekehrt kann eine extrem hohe Präzision langsamere Geschwindigkeiten erforderlich machen. Daher ist das Verständnis und die Anpassung dieser Variablen, um das optimale Gleichgewicht zu finden, der Schlüssel zur Maximierung sowohl der Produktivität als auch der Produktqualität bei Laserschneidvorgängen.

Bewertung der Wartungs- und Betriebskosten eines Metall-Laserschneiders

Wartungs- und Betriebskosten sind wichtige Faktoren, die bei der Investition in einen Metall-Laserschneider berücksichtigt werden müssen. Der Instandhaltungskosten Dazu gehören vorbeugende Maßnahmen wie die regelmäßige Reinigung, der Austausch verschlissener Teile und die Sicherstellung der ordnungsgemäßen Funktion des Kühlsystems. Die Wartung kann regelmäßig oder nach Bedarf erfolgen, je nach Nutzung und Verschleiß der Maschine. Regelmäßige Wartung kann die Lebensdauer der Maschine verlängern und kostspielige Ausfallzeiten durch unerwartete Ausfälle verhindern.

Laufende KostenDazu zählen hingegen der Energieverbrauch, die Gasversorgung des Lasers sowie Verbrauchsteile wie Linsen und Düsen. Der Energieverbrauch variiert je nach Nennleistung des Laserschneiders – leistungsstärkere Maschinen verbrauchen im Allgemeinen mehr Energie, bieten aber möglicherweise höhere Schnittgeschwindigkeiten, was die höheren Energiekosten durch kürzere Arbeitszeiten ausgleichen kann. Die Kosten für die Gasversorgung hängen von der Art des verwendeten Lasers ab – Faserlaser verwenden beispielsweise beim Schneidprozess eine Gasmischung, die die Betriebskosten erhöhen kann. Auch wenn Verbrauchsteile einzeln relativ kostengünstig sind, können sie sich im Laufe der Zeit summieren und sollten bei den Gesamtbetriebskosten berücksichtigt werden.

Daher ist ein umfassendes Verständnis dieser Kosten für die Berechnung der Gesamtbetriebskosten (TCO) von entscheidender Bedeutung, die für eine fundierte Kaufentscheidung unerlässlich sind. Hierzu zählen nicht nur die Anschaffungskosten der Maschine, sondern auch die laufenden Kosten im Zusammenhang mit Betrieb und Wartung. Auf diese Weise können Unternehmen sicherstellen, dass ihre Investition in einen Metall-Laserschneider finanziell sinnvoll ist und mit ihren langfristigen Betriebszielen übereinstimmt.

Wählen Sie die richtige Laserleistung für Ihre Metallschneideanforderungen

Bei der Auswahl der richtigen Laserleistung für Ihre Metallschneidanforderungen müssen mehrere Schlüsselfaktoren berücksichtigt werden. Der Dicke des Materials Das zu schneidende Material ist eine der wichtigsten Überlegungen – stärkere Laser sind in der Lage, dickere Materialien zu durchschneiden. Allerdings verbrauchen sie möglicherweise mehr Strom und erhöhen die Betriebskosten. Schneidgeschwindigkeit ist ein weiterer entscheidender Faktor. Laser mit höherer Leistung können schneller schneiden und so die Arbeitszeit verkürzen, allerdings geht damit auch ein erhöhter Energieverbrauch einher. Der Art des Materials Auch das zu schneidende Material hat Einfluss auf die Wahl der Laserleistung. Bestimmte Materialien absorbieren bestimmte Laserwellenlängen besser als andere. Daher kann das Verständnis dieser Beziehung bei der Auswahl der effektivsten und effizientesten Laserleistung hilfreich sein. Denken Sie zum Schluss immer daran, dass höhere Leistung nicht unbedingt besser bedeutet. Es geht darum, das richtige Gleichgewicht zwischen Leistung, Effizienz und den spezifischen Anforderungen Ihres Betriebs zu finden.

Anwendungen und Vorteile der Verwendung eines Metall-Laserschneiders

Metall-Laserschneider sind vielseitige Maschinen, die in verschiedenen Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der industriellen Fertigung und sogar im Kunsthandwerk Anwendung finden. Sie ermöglichen präzise Schnitte und komplizierte Designs, die mit herkömmlichen Schneidmethoden schwierig, zeitaufwändig oder sogar unmöglich wären. Einer der bedeutendsten Vorteile ist das hohe Maß an Präzision und Wiederholbarkeit, das zu weniger Abfall und einer effizienteren Materialnutzung führt.

Darüber hinaus handelt es sich beim Laserschneiden um einen berührungslosen Prozess, der den Verschleiß der Maschinen minimiert, die Wartungskosten senkt und die Lebensdauer der Maschine verlängert. Es reduziert auch das Risiko einer Materialverformung, die bei kontaktbasierten Schneidmethoden auftreten kann. Darüber hinaus ermöglicht die Automatisierung des Laserschneidens einen kontinuierlichen Betrieb, was zu einer deutlich höheren Produktivität führt. Erwähnenswert ist auch, dass Fortschritte in der Steuerungssoftware die Benutzerfreundlichkeit von Metall-Laserschneidern erhöht haben, was eine größere Designflexibilität und schnellere Rüstzeiten ermöglicht.

Entdecken Sie die Vielseitigkeit von Metall-Laserschneidern für verschiedene Materialien

Metall-Laserschneider zeichnen sich durch eine bemerkenswerte Vielseitigkeit bei der Bearbeitung unterschiedlicher Materialien aus und erweitern so ihren Anwendungsbereich. Schauen wir uns einige Beispiele an.

- Stahl: Stahl ist ein häufig verwendeter Werkstoff in verschiedenen Branchen. Metall-Laserschneider können effizient und mit hoher Präzision komplizierte Designs auf Stahl, egal ob Edelstahl oder Baustahl, anfertigen. Die hohe Leistung und Genauigkeit dieser Maschinen sorgen für einen reibungslosen Schnitt, der nur minimale Nachbearbeitung erfordert.

- Aluminium: Trotz seines geringen Gewichts kann Aluminium aufgrund seines hohen Reflexionsvermögens und seiner Wärmeleitung schwierig zu schneiden sein. Mit spezifischen Laserparametern und den richtigen Hilfsgasen können Metall-Laserschneider jedoch hervorragende Schneidergebnisse auf Aluminium liefern.

- Kupfer und Messing: Diese Materialien sind stark reflektierend und leitfähig, was herkömmliche Schneidmethoden vor Herausforderungen stellt. Metalllaserschneider, insbesondere solche, die mit Faserlasern ausgestattet sind, können diese Materialien effektiv schneiden und dabei eine hohe Präzision und Qualität beibehalten.

Die Fähigkeit eines Metall-Laserschneiders, eine Vielzahl von Materialien zu bearbeiten, erhöht seinen Nutzen in verschiedenen Herstellungsprozessen und macht ihn zu einem unverzichtbaren Werkzeug in der heutigen Industrielandschaft.

Die Vorteile des Laserschneidens in der Metallverarbeitung verstehen

Das Laserschneiden bietet erhebliche Vorteile im Bereich der Metallverarbeitung und trägt zu seiner weiten Verbreitung in verschiedenen Branchen bei.

- Präzision und Genauigkeit: Beim Laserschneiden handelt es sich um einen berührungslosen Prozess, der zu einer minimalen Materialverformung und damit zu einer hohen Präzision und Genauigkeit des Endprodukts führt. Dies ist besonders bei komplizierten Designs oder Kleinteilen von Vorteil.

- Geschwindigkeit und Effizienz: Da das Laserschneiden automatisiert und digital gesteuert wird, kann es schneller arbeiten als herkömmliche Schneidmethoden, was die Produktionszeit erheblich verkürzt.

- Flexibilität: Beim Laserschneiden können viele verschiedene Materialien und Stärken verarbeitet werden, und es gibt keine Einschränkungen durch komplexe oder komplizierte Designs. Die Möglichkeit, schnell zwischen verschiedenen Designs und Materialien zu wechseln, macht es zu einem vielseitigen Werkzeug in der Metallverarbeitung.

- Reduzierter Abfall: Das Laserschneiden ist hochpräzise und hinterlässt nur minimalen Materialabfall. Dies führt nicht nur zu Kosteneinsparungen für das Unternehmen, sondern steht auch im Einklang mit nachhaltigen und umweltfreundlichen Herstellungspraktiken.

- Weniger Nachbearbeitungsbedarf: Aufgrund der hochwertigen Schnitte, die beim Laserschneiden erzielt werden, sind häufig keine zusätzlichen Nachbearbeitungs- oder Nachbearbeitungsarbeiten erforderlich, was Zeit und Ressourcen spart.

Zusammenfassend lässt sich sagen, dass Vorteile des Laserschneidens In der Metallverarbeitung gibt es zahlreiche Möglichkeiten, die die Effizienz steigern, Abfall reduzieren und eine überragende Präzision und Qualität des Endprodukts bieten.

Erklären Sie das Potenzial für komplizierte Designs und feine Details beim Laserschneiden

Das Potenzial des Laserschneidens zur Herstellung komplizierter Designs und feiner Details ist in der Metallverarbeitungsindustrie beispiellos. Die punktgenaue Genauigkeit des Laserstrahls, typischerweise weniger als 0,1 mm, ermöglicht die Erstellung komplexer Formen, Muster und kleinster Details, die mit herkömmlichen Schneidmethoden nahezu unmöglich wären. Diese Präzision ist besonders wertvoll in Branchen, in denen komplizierte Komponenten erforderlich sind, beispielsweise in der Elektronik-, Schmuck- und Luft- und Raumfahrtbranche.

Darüber hinaus minimiert die berührungslose Natur des Laserschneidens die Materialverformung und bewahrt so die Integrität selbst der empfindlichsten Designs. Sein digitaler Charakter ermöglicht einfache Anpassungen und Modifikationen und sorgt so für Designvielfalt. Änderungen können direkt in der Programmierung der Maschine vorgenommen werden, sodass keine physischen Werkzeugwechsel erforderlich sind.

Schließlich zeichnet sich das Laserschneiden auch durch die Wiederholgenauigkeit aus. Selbst bei hochkomplexen Designs kann der Laser denselben Schnitt mit hoher Präzision reproduzieren und so die Konsistenz über mehrere Produkte oder Komponenten hinweg gewährleisten. Diese Fähigkeit ist für Massenproduktionsszenarien von entscheidender Bedeutung, bei denen die Aufrechterhaltung einer gleichbleibenden Qualität von größter Bedeutung ist.

Insgesamt ist das Laserschneiden ein leistungsstarkes Werkzeug, das die Fertigungsindustrie revolutioniert hat und die Erstellung komplizierter Designs und feiner Details mit beispielloser Präzision ermöglicht.

Bewertung der Umweltauswirkungen und Sicherheitsaspekte des Laserschneidens

Bei der Bewertung der Umweltauswirkungen und Sicherheitsaspekte des Laserschneidens ist es wichtig zu beachten, dass diese Technologie im Allgemeinen als nachhaltiger und sicherer gilt als herkömmliche Herstellungsmethoden. Die Präzision und Effizienz des Laserschneidens führen zu weniger Materialverschwendung und tragen so zur Umweltfreundlichkeit bei. Darüber hinaus bedeutet die berührungslose Natur des Prozesses, dass im Vergleich zu anderen Schneidmethoden deutlich weniger Energie verbraucht wird, was den CO2-Fußabdruck weiter reduziert.

Aus Sicherheitsgründen sind Laserschneidsysteme mit zahlreichen Sicherheitsfunktionen und Vorsichtsmaßnahmen zum Schutz des Bedieners ausgestattet. Dazu gehören Schutzgehäuse, um den direkten Kontakt mit dem Laserstrahl zu verhindern, Absaugsysteme zur Beseitigung von Dämpfen und Partikeln sowie Sicherheitsverriegelungen, um den Betrieb zu stoppen, wenn eine Gefahr erkannt wird. Dennoch sind eine ordnungsgemäße Schulung und die Einhaltung von Sicherheitsprotokollen von größter Bedeutung, um ein sicheres Arbeitsumfeld zu gewährleisten. Bediener müssen geeignete Schutzausrüstung, wie z. B. eine Schutzbrille, tragen, um sich vor möglichen Laserreflexionen zu schützen.

Es ist jedoch anzumerken, dass das Laserschneiden zwar insgesamt umweltfreundlicher und sicherer ist, aber auch gewisse Herausforderungen mit sich bringt. Bei dem Prozess können schädliche Dämpfe und Partikel entstehen, die wirksam bekämpft werden müssen, um Luftverschmutzung und Gesundheitsrisiken vorzubeugen. Dies erfordert den Einsatz robuster Belüftungssysteme und ordnungsgemäßer Abfallentsorgungsmethoden. Darüber hinaus kann der hohe Energieverbrauch von Laserschneidmaschinen, insbesondere von Hochleistungsmaschinen, auch zu Umweltproblemen führen, wenn sie nicht aus erneuerbaren Energiequellen stammen. Trotz dieser Überlegungen bleibt das Laserschneiden bei ordnungsgemäßem Management und Einhaltung von Sicherheitsprotokollen eine praktikable und nachhaltige Wahl in der Fertigung.

Vergleich verschiedener Arten von Laserschneidsystemen

Grundsätzlich gibt es drei Arten von Laserschneidsystemen: CO2-Laser, Nd:YAG-Laser und Faserlaser. CO2-Laser, der am weitesten verbreitete Typ, sind vielseitig und werden aufgrund ihrer hohen Leistung und Effizienz in einem breiten Anwendungsspektrum eingesetzt. Sie eignen sich ideal zum Schneiden, Bohren und Gravieren verschiedener Materialien, darunter Holz, Kunststoffe und Metalle.

Nd:YAG-Laser hingegen werden hauptsächlich zum Bohren und Gravieren eingesetzt, insbesondere dort, wo keine hohe Leistung erforderlich ist. Sie bieten höhere Spitzenwellenlängen und eignen sich daher besser für Anwendungen, die feine Detailarbeiten erfordern.

Schließlich sind Faserlaser für ihre hohe Energieeffizienz und ihren geringen Wartungsbedarf bekannt. Sie haben eine kürzere Wellenlänge als CO2-Laser, was zu einer kleineren Punktgröße und einer größeren Fokustiefe führt, was sie ideal für das präzise Schneiden und Gravieren von Metallen macht.

Jedes System hat seine einzigartigen Vorteile und Kompromisse, und die Wahl des Lasers hängt von Faktoren wie dem zu schneidenden Material, der erforderlichen Präzision, dem Stromverbrauch und dem Budget ab. Es ist wichtig, diese Faktoren im Detail zu prüfen, bevor Sie sich für das am besten geeignete Laserschneidsystem entscheiden.

Verständnis der Unterschiede zwischen Faserlasern und CO2-Lasern für das Metallschneiden

Wenn es um das Schneiden von Metall geht, stellen sowohl Faserlaser als auch CO2-Laser praktikable Optionen dar, die jedoch jeweils unterschiedliche Vor- und Nachteile mit sich bringen. Faserlaser, die bei einer Wellenlänge von 1,064 Mikrometern arbeiten, haben eine wesentlich geringere Strahlbreite als CO2-Laser, was zu höherer Präzision und verbesserten Schnittgeschwindigkeiten führt. Darüber hinaus erfordern Faserlaser aufgrund ihres Festkörperdesigns weniger Wartung und bieten eine überlegene Energieeffizienz.

CO2-Laser, die bei 10,6 Mikrometern arbeiten, haben jedoch einen Vorteil beim Schneiden dickerer Materialien, bei denen die Wärmeableitung nicht so wichtig ist. Sie sind außerdem in der Lage, ein breiteres Spektrum an Materialien zu verarbeiten, darunter bestimmte Kunststoffe und Holz, wodurch sie in verschiedenen Fertigungsumgebungen vielseitiger einsetzbar sind. Allerdings verbrauchen sie im Vergleich zu ihren Glasfaser-Gegenstücken möglicherweise mehr Strom und erfordern mehr Wartung.

Letztendlich sollte die Entscheidung zwischen einem Faserlaser und einem CO2-Laser zum Metallschneiden von den spezifischen Anforderungen der Aufgabe abhängen, einschließlich der Art und Dicke des Metalls, der gewünschten Schnittgeschwindigkeit, Überlegungen zur Energieeffizienz und den Gesamtbetriebskosten.

Erkundung der Möglichkeiten von CNC-Laserschneidsystemen

CNC-Laserschneidsysteme (Computer Numerical Control) bieten ein beispielloses Maß an Präzision und Automatisierung in der Fertigungsindustrie. Diese Systeme nutzen Computer zur Steuerung von Werkzeugmaschinen, die eine Vielzahl von Materialien mit bemerkenswerter Genauigkeit schneiden und formen können. Diese Systeme erhöhen nicht nur die Geschwindigkeit und Effizienz der Produktion, sondern reduzieren auch menschliche Fehler und erhöhen die Sicherheit.

Die Fähigkeiten eines CNC-Laser Das Schneidsystem erstreckt sich auf komplizierte Schneid- und Gravurdesigns auf Materialien wie Metallen, Holz, Acryl und sogar Leder. Sie können komplexe Formen und Muster auf der Grundlage der programmierten Anweisungen präzise schneiden und bieten so Flexibilität für individuelle Anpassungen.

Darüber hinaus können diese Systeme über lange Zeiträume kontinuierlich betrieben werden, was sie ideal für groß angelegte Produktionsaufgaben macht. Aufgrund der fortschreitenden technologischen Weiterentwicklung werden CNC-Laserschneidsysteme immer effizienter und kostengünstiger und bieten Fertigungsunternehmen erhebliche Wettbewerbsvorteile.

Beurteilung der Eignung von Blech-Laserschneidern für bestimmte Anwendungen

Bei der Beurteilung der Eignung von Blechlaserschneidern für bestimmte Anwendungen spielen mehrere Faktoren eine Rolle. Eine der ersten Überlegungen ist die Art und Dicke des Metalls. Edelstahl, Aluminium, Messing und Kupfer haben alle unterschiedliche Eigenschaften, die den Schneidprozess beeinflussen können. Die Leistung eines Laserschneiders und die Art des Lasers (CO2 vs. Faserlaser) bestimmen seine Fähigkeit, unterschiedliche Dicken und Arten von Metall zu bearbeiten.

Das für das Projekt erforderliche Maß an Präzision und Komplexität ist ein weiterer entscheidender Faktor. Laserschneidsysteme werden wegen ihrer Fähigkeit, komplexe und präzise Schnitte zu erzeugen, bevorzugt und eignen sich daher ideal für detaillierte Projekte oder Muster.

Auch die Betriebskosten können die Entscheidung beeinflussen. Während die Anfangsinvestition für a Laser-Schneide-Maschine Möglicherweise sind die Gesamtbetriebskosten höher als bei anderen Schneidmethoden, die Gesamtbetriebskosten können jedoch aufgrund von Faktoren wie höheren Schneidgeschwindigkeiten, Automatisierung und geringeren Wartungskosten niedriger sein.

Schließlich ist der Produktionsumfang ein entscheidender Faktor. Für groß angelegte Produktionsaufgaben sind Laserschneider aufgrund ihrer Fähigkeit, über lange Zeiträume ununterbrochen zu arbeiten, eine praktikable Option. Für kleinere Betriebe ist die Investition in einen Laserschneider jedoch möglicherweise nicht zu rechtfertigen.

Zusammenfassend lässt sich sagen, dass die Eignung von Blech-Laserschneidern von mehreren Faktoren abhängt – der Art und Dicke des Metalls, der Komplexität des Designs, den Betriebskosten und dem Produktionsumfang.

Maximierung des Potenzials eines Metall-Laserschneiders

Um das Potenzial eines Metall-Laserschneiders zu maximieren, müssen Benutzer mehrere Schlüsselparameter verstehen und optimieren. Zunächst sollten die Leistungseinstellungen je nach Material und Dicke angepasst werden, um saubere, präzise Schnitte ohne unnötige Beschädigungen oder Verformungen des Materials zu gewährleisten. Zweitens spielt der Fokuspunkt des Lasers eine entscheidende Rolle für die Qualität des Schnitts. Ein Laserschneider sollte ähnlich wie eine Kamera richtig fokussiert sein, um den schärfsten und effizientesten Schnitt zu erzielen.

Die Wartung des Schneidgeräts ist ein weiterer entscheidender Aspekt für seine optimale Leistung. Regelmäßige Reinigung, Überprüfung der Ausrichtung, Überprüfung von Linsen und Spiegeln sowie der Austausch verschlissener Teile gehören zu einem umfassenden Wartungsprogramm. Schließlich kann die Verwendung der richtigen Software die Fähigkeiten des Schneideplotters verbessern, automatisierte und komplexe Designs ermöglichen und die Produktivität steigern. Durch das Verständnis und die Kalibrierung dieser Variablen können Benutzer das volle Potenzial eines Metall-Laserschneiders voll ausschöpfen.

Nutzung der Lasergravurfunktionen für zusätzliche Funktionalität

Neben dem Schneiden können Metalllaserschneider auch zum Gravieren eingesetzt werden – einem Verfahren zum Ätzen oder Markieren von Oberflächen mit einem Design, einer Beschriftung oder einem Muster. Diese Funktion erweitert die Funktionalität der Maschine und kann dem Endprodukt einen erheblichen Mehrwert verleihen. Laser-Gravur kann verwendet werden, um einem Metallstück Seriennummern, Logos, Barcodes oder dekorative Details hinzuzufügen. Dies ist besonders nützlich in Branchen wie der Schmuckherstellung, der Produktidentifizierung und der Feinmechanik.

Der Prozess umfasst die Anpassung der Leistung, Geschwindigkeit und Frequenz des Lasers, um unterschiedliche Gravurtiefen und unterschiedliche Detaillierungsgrade zu erzeugen. Der Fokuspunkt des Lasers kann verändert werden, um je nach gewünschtem Effekt breite oder schmale Gravurlinien zu erzeugen. Für diesen Prozess ist in der Regel eine spezielle Software erforderlich, die digitale Designs in Anweisungen für den Laserschneider umwandeln kann. Durch die effektive Nutzung der Gravurfunktionen können Benutzer erweiterte Funktionen und Anpassungsmöglichkeiten bieten, wodurch der Laserschneider zu einem noch vielseitigeren Werkzeug wird.

Verständnis der Integration von Laserschneidsystemen in Herstellungsprozesse

Laserschneidsysteme integrieren sich nahtlos in den Fertigungsprozess und tragen wesentlich zur Automatisierung und Präzision von Produktionslinien bei. Sie sind mit Systemen für computergestütztes Design (CAD) und computergestützte Fertigung (CAM) kompatibel und ermöglichen präzises Schneiden nach digital erstellten Mustern. Diese Integration ist in Branchen wie Automobil, Luft- und Raumfahrt und Unterhaltungselektronik von entscheidender Bedeutung, in denen Präzision und Geschwindigkeit von größter Bedeutung sind. Die durch Laserschneider ermöglichte Automatisierung minimiert menschliche Fehler und erhöht die Produktionsrate, was zu höherer Effizienz und Kosteneffizienz führt.

Darüber hinaus ermöglicht die Flexibilität von Laserschneidsystemen einfache Änderungen im Designprozess, wodurch sie sich ideal sowohl für die Prototypenherstellung als auch für die Massenproduktion eignen. Die Integration dieser Systeme in Herstellungsprozesse erfordert ein umfassendes Verständnis der Prinzipien des Laserschneidens und sicherer Betriebsabläufe. Um die Langlebigkeit und optimale Leistung der Laserschneidsysteme sicherzustellen, sind auch eine ordnungsgemäße Schulung und Wartung unerlässlich. Mit dem richtigen Ansatz können Laserschneidsysteme daher eine bahnbrechende Ergänzung von Fertigungsprozessen sein.

Entdecken Sie erweiterte Funktionen für Präzisionsschneiden in der Metallverarbeitung

Zu den fortschrittlichen Funktionen, die Laserschneidsysteme für die Präzisionsmetallbearbeitung entscheidend machen, gehören das Hochgeschwindigkeitslochen und Konturieren. Das Hochgeschwindigkeitsstechen reduziert die Zeit, die zum Starten eines Schnitts benötigt wird, und erhöht so den gesamten Produktdurchsatz. Gleichzeitig sorgt die Konturierung dafür, dass der Laser dem Pfad des Designs mit hoher Genauigkeit folgt und so präzise Schnitte erzielt.

Einige Laserschneidsysteme bieten die Option „Fliegenschneiden“ an, eine erweiterte Funktion, die das kontinuierliche Schneiden verschiedener Formen ermöglicht, ohne den Laserkopf anzuheben. Diese Funktion erhöht die Schnittgeschwindigkeit erheblich, insbesondere bei sich wiederholenden Mustern.

Ein weiteres bemerkenswertes Merkmal ist das „Durchdringungserkennungstool“, das Schäden am Material minimiert, indem es erkennt, wann der Laser erfolgreich durch das Metall gestochen hat. Diese Funktion ist besonders nützlich, wenn Sie mit dickeren Materialien arbeiten.

Schließlich ermöglicht die Integration moderner Software eine Echtzeitüberwachung des Schneidprozesses und liefert prädiktive Erkenntnisse für mögliche Fehler oder Systemstörungen. Diese vorausschauende Wartungsfunktion kann dazu beitragen, kostspielige Ausfallzeiten zu vermeiden und einen reibungslosen, effizienten Produktionsprozess sicherzustellen.

Zusammenfassend lässt sich sagen, dass diese fortschrittlichen Funktionen die Präzision, Geschwindigkeit und Effizienz bei der Metallbearbeitung verbessern und Laserschneidsysteme zu einem unschätzbaren Vorteil in der Fertigungsindustrie machen.

Bewertung des Potenzials für Automatisierung und Produktivitätssteigerung mit Laserschneidsystemen

Das Automatisierungspotenzial von Laserschneidanlagen verspricht enorme Produktivitätssteigerungen in der metallverarbeitenden Industrie. Automatisierte Laserschneidmaschinen können ohne menschliches Eingreifen arbeiten, was eine kontinuierliche Produktion ermöglicht und die manuellen Arbeitskosten erheblich senkt. Darüber hinaus zeichnen sich diese Maschinen durch eine hohe Wiederholgenauigkeit und Konsistenz aus und stellen sicher, dass jeder Schnitt dem vorherigen entspricht, wodurch menschliches Versagen ausgeschlossen ist.

Darüber hinaus sind automatisierte Laserschneidsysteme in der Lage, mehrachsige Schnitte durchzuführen, was komplexe geometrische Schnitte ermöglicht. Diese Funktion erweitert die Palette der herstellbaren Formen und erhöht die Vielseitigkeit der Produktionsprozesse. Darüber hinaus können diese Systeme in andere automatisierte Systeme wie Materialhandhabungs- oder Sortiersysteme integriert werden, um die Produktion weiter zu rationalisieren.

Ein wichtiger zu berücksichtigender Aspekt ist das Potenzial zur Produktivitätssteigerung durch vorausschauende Wartung. Durch die Nutzung von Echtzeitdaten und erweiterten Analysen können Betreiber potenzielle Probleme erkennen, bevor sie zu Systemausfällen führen, und so den gesamten Produktionsplan optimieren.

Im Wesentlichen ist das Automatisierungspotenzial von Laserschneidsystemen ein wesentlicher Treiber für eine höhere Produktivität und bietet erhebliche Vorteile wie geringere Arbeitskosten, verbesserte Produktkonsistenz, erweiterte Produktionskapazitäten und optimierte Wartungspläne. Da sich die Technologie ständig weiterentwickelt, können wir in diesem Bereich mit noch größeren Fortschritten rechnen, die die metallverarbeitende Industrie weiter revolutionieren werden.

Häufig gestellte Fragen

F: Wie funktioniert ein Metall-Laserschneider?

A: Bei einem Metall-Laserschneider wird die Leistung eines Hochleistungslasers auf das zu schneidende Material gerichtet. Der fokussierte Laserstrahl erhitzt, schmilzt oder verdampft das Metall und erzeugt so einen sauberen und präzisen Schnitt.

F: Welche Vorteile bietet der Einsatz einer Faserlaserschneidmaschine zum Metallschneiden?

A: Faserlaserschneidmaschinen bieten mehrere Vorteile für das Metallschneiden, darunter hohe Präzision, Geschwindigkeit, Vielseitigkeit beim Schneiden verschiedener Metallarten, geringer Energieverbrauch und minimaler Wartungsaufwand.

F: Welche Metallarten können mit einer Laser-Metallschneidemaschine geschnitten werden?

A: Eine Laser-Metallschneidemaschine kann verschiedene Arten von Metall schneiden, darunter Edelstahl, Aluminium, Kupfer, Messing und andere Legierungen mit unterschiedlichen Dicken und Formen.

F: Welche Faktoren sollte ich bei der Auswahl eines Metall-Laserschneiders berücksichtigen?

A: Berücksichtigen Sie bei der Auswahl eines Laserschneiders für Metall Faktoren wie Schnittgeschwindigkeit, Genauigkeit, Schnittqualität, Betriebskosten, Wartungsanforderungen, verfügbare Funktionen und die spezifischen Metallmaterialien, mit denen Sie arbeiten möchten.

F: Was sind die Schlüsselkomponenten einer Metall-Laserschneidmaschine?

A: Zu den Schlüsselkomponenten einer Metall-Laserschneidmaschine gehören die Laserquelle, das Laserrohr, der Schneidkopf, die CNC-Steuerung, das Bewegungssystem und Hilfssysteme für die Laserkühlung und Gaszufuhr.

F: Kann ein Metall-Laserschneider zum Gravieren verwendet werden?

A: Ja, Laserschneider für Metall, die mit einer Gravurfunktion ausgestattet sind, können Texte, Bilder und Designs präzise auf Metalloberflächen gravieren und so Metallprodukten individuelle Anpassungen und Personalisierungen verleihen.

F: Was ist der Unterschied zwischen einer CO2-Lasergravurmaschine und einer Faserlaserschneidemaschine?

A: Ein CO2 Lasergravierer verwendet eine Kohlendioxid-Laserquelle zum Gravieren nichtmetallischer Materialien, während eine Faserlaser-Schneidemaschine eine Faserlaserquelle verwendet, die speziell für das Hochgeschwindigkeits- und Präzisionsschneiden von Metall entwickelt wurde.

F: Wie kann eine Metall-Laserschneidmaschine die Produktivität in der Metallbearbeitung verbessern?

A: Eine Metall-Laserschneidmaschine kann die Produktivität in der Metallbearbeitung verbessern, indem sie Hochgeschwindigkeitsschneiden, präzise und komplexe Schneidfunktionen, minimale Materialverschwendung und die Möglichkeit bietet, Schneidprozesse für mehr Effizienz zu automatisieren.

F: Welche Wartungsanforderungen gelten für eine Faserlaser-Metallschneidemaschine?

A: Die Wartung einer Faserlaser-Metallschneidemaschine umfasst in der Regel die regelmäßige Reinigung optischer Komponenten, die Sicherstellung der richtigen Ausrichtung, die Überprüfung und den Austausch verschlissener Teile sowie die Aufrechterhaltung optimaler Betriebsbedingungen für die Laserquelle und das Schneidsystem.

Verweise

- [„CO2 vs. Faserlasertechnologie: Welche ist die richtige für Sie?“](https://www.fabtech.org) – Ein aufschlussreicher Artikel von Fabtech, einer führenden Autorität in der Metallverarbeitungsindustrie, der die beiden wichtigsten Arten von Laserschneidern vergleicht und die optimale Wahl basierend auf Anwendung und Materialtyp ermittelt.

- [„Ein Leitfaden zum Kauf Ihres ersten Laserschneiders“](https://makezine.com) – Ein Blogbeitrag von Makezine, der einen umfassenden Kaufratgeber für Erstkäufer von Laserschneidern bietet und wichtige Überlegungen und Tipps abdeckt.

- [„Laserschneidverfahren und seine Arten“](https://www.sciencedirect.com) – Ein auf ScienceDirect verfügbares Forschungspapier, in dem die verschiedenen Arten von Laserschneidverfahren und ihre jeweiligen Vor- und Nachteile erörtert werden.

- [„TRUMPF Laserschneidtechnik“](https://www.trumpf.com) – Eine Seite auf der Website des Herstellers, auf der TRUMPF, ein führender Hersteller von Laserschneidmaschinen, seine Technologie und Produkte detailliert beschreibt.

- [„Grundlagen des Laserschneidens“](https://www.springer.com) – Ein Kapitel aus einem auf Springer erhältlichen Buch, in dem die Prinzipien und Dynamiken von behandelt werden Laserschneidtechnologie.

- [„5 Faktoren, die Sie vor dem Kauf eines Laserschneiders berücksichtigen sollten“](https://www.engineering.com) – Ein Artikel von Engineering.com, der die wichtigsten Faktoren beschreibt, die beim Kauf eines Laserschneiders zu berücksichtigen sind.

- [„Materialien für Laserschneider – Was kann geschnitten, geätzt und markiert werden?“](https://www.bosslaser.com) – Eine Ressource von BOSS-Laser, ein Hersteller von Laserschneidern, beschreibt die verschiedenen Materialien, die mit einem Laserschneider bearbeitet werden können.

- [„Verstehen der Betriebskosten eines Laserschneiders“](https://www.machinemetrics.com) – Ein Blogbeitrag von MachineMetrics, der die Betriebskosten von Laserschneidern detailliert beschreibt und Tipps zur Kostenreduzierung gibt.

- [„Laserschneiden – Ein Überblick“](https://www.sciencedirect.com) – Eine wissenschaftliche Forschungsarbeit von ScienceDirect, die einen detaillierten Überblick über die Laserschneidtechnologie bietet.

- [„Laserschneiden vs. Plasmaschneiden: Den Unterschied verstehen“](https://www.thefabricator.com) – Ein Online-Artikel von The Fabricator, der Laserschneiden mit Plasmaschneiden, zwei beliebten Metallschneidverfahren, vergleicht.

Literatur-Empfehlungen: CNC-Messerschneidemaschine