Was ist ein Blech-Laserschneider?

Ein Blechlaserschneider ist eine hochentwickelte Maschine, die zum präzisen Schneiden und Formen von Metallblechen verwendet wird. Dabei wird ein leistungsstarker Laserstrahl verwendet, der auf die Oberfläche des Materials fokussiert, es erhitzt, schmilzt und verdampft, um die gewünschte Form oder das gewünschte Design zu erreichen. Der Fräser arbeitet unter computergestützter numerischer Steuerung (CNC), was eine bemerkenswerte Genauigkeit und Effizienz des Prozesses gewährleistet. Aufgrund ihrer Fähigkeit, komplexe Konstruktionen und Produktionsläufe mit hohen Stückzahlen mit minimalem Abfall und maximaler Präzision zu bewältigen, wird diese Technologie in verschiedenen Branchen, einschließlich der Automobilindustrie, der Luft- und Raumfahrt sowie der Fertigung, häufig eingesetzt.

Wie funktioniert ein Blech-Laserschneider?

Der Betrieb eines Blechlaserschneiders hängt von einer Reihe koordinierter Schritte ab. Zunächst wird das zu schneidende Design in das CNC-System programmiert. Beim Auslösen wird der Hochleistungslaserstrahl, entweder vom CO2- oder vom Fasertyp, durch eine Reihe von Spiegeln auf das Metallblech gelenkt. Die Intensität des Laserstrahls erhitzt das Metall und durchdringt es, indem er dem vom CNC-Programm vorgegebenen Pfad folgt. Gleichzeitig wird ein Hilfsgas, normalerweise Sauerstoff oder Stickstoff, verwendet, um das geschmolzene Metall wegzublasen und so einen sauberen und präzisen Schnitt zu hinterlassen. Die CNC-Fähigkeit des Fräsers ermöglicht wiederholbare Präzision und Effizienz und macht ihn ideal für einfache und komplexe Designs.

Welche Vorteile bietet der Einsatz eines Blech-Laserschneiders?

Blechlaserschneider bieten eine Vielzahl von Vorteilen, die sie in der heutigen Industrie unverzichtbar machen. Unter diesen ist die wichtigste ihre Präzision und Genauigkeit. Der Einsatz von Hochleistungslasern, die durch CNC-Programmierung gesteuert werden, stellt sicher, dass komplizierte Designs mit einem extrem hohen Maß an Genauigkeit geschnitten werden, die typischerweise im Mikrometerbereich gemessen wird.

Der zweite Vorteil ist Geschwindigkeit und Effizienz. Laserschneider können große Produktionsmengen schnell bewältigen und so die Fertigungszeit erheblich verkürzen. Ihre schnelle Bedienung gepaart mit der Möglichkeit des unbeaufsichtigten Arbeitens (dank CNC-System) führt zu einer erheblichen Zeitersparnis.

Der dritte Vorteil ist Vielseitigkeit. Laserschneider können eine Vielzahl von Materialien schneiden, die über Blech hinausgehen, darunter Kunststoffe, Holz und andere Metalle. Ihre CNC-Systeme können umprogrammiert werden, um unterschiedliche Muster und Designs zu erstellen, was Flexibilität beim Produktdesign bietet.

Schließlich führt der Einsatz von Laserschneidern zu minimaler Abfall. Die Präzision des Laserstrahls reduziert die Menge an Materialresten, was zu einer effizienteren Nutzung von Rohstoffen und einer Abfallreduzierung führt und es zu einer umweltfreundlicheren Option in der Herstellung macht.

Gibt es Einschränkungen bei der Verwendung eines Blech-Laserschneiders?

Trotz der zahlreichen Vorteile gibt es auch einige Einschränkungen bei der Verwendung eines Blechlaserschneiders. Eine wesentliche Einschränkung ist kosten. Die Vorabinvestition für einen Laserschneider kann hoch sein, was ihn für kleine Unternehmen oder Bastler zu einer weniger rentablen Option macht. Darüber hinaus können die Betriebs- und Wartungskosten aufgrund der Notwendigkeit von Kühlsystemen und regelmäßiger Wartung erheblich sein.

Eine weitere Einschränkung ist die Dicke des Materials. Während Laserschneider bei dünnen und mitteldicken Materialien sehr effektiv sind, haben sie bei dickeren Materialien Probleme, da die Qualität und Geschwindigkeit des Schnitts mit zunehmender Materialdicke abnimmt.

Schließlich gibt es noch das Problem Sicherheit. Laserschneider sind naturgemäß gefährlich, wenn sie nicht richtig verwendet werden. Sie strahlen hochintensives Licht aus, das Augen und Haut schädigen kann, was den Einsatz spezieller Sicherheitsausrüstung und Vorsichtsmaßnahmen erfordert, was ihren Betrieb noch komplexer macht.

Welche Materialien können mit einem Blech-Laserschneider geschnitten werden?

Ein Blech-Laserschneider ist ein vielseitiges Gerät, das eine Vielzahl von Materialien schneiden kann. In erster Linie dient es zum Schneiden verschiedener Arten von Metalle wie Edelstahl, Weichstahl, Aluminium, Messing und Kupfer. Der Nutzen eines Laserschneiders geht jedoch über Metalle hinaus. Mit entsprechenden Einstellungen können Laser auch nichtmetallische Materialien schneiden, darunter auch Holz, Kunststoffe, Glasund sogar bestimmte Arten von Stoffe. Es ist jedoch wichtig zu beachten, dass die Wirksamkeit des Schnitts maßgeblich von der Materialstärke und der Leistung des verwendeten Lasers abhängt. Beispielsweise kann für optimale Ergebnisse bei harten und dicken Materialien wie Glas und bestimmten Metallarten ein Hochleistungs-Laserschneider erforderlich sein.

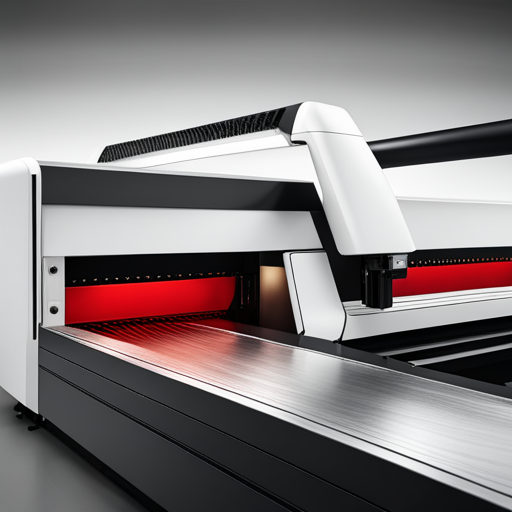

Welche verschiedenen Arten von Blech-Laserschneidern gibt es?

Es gibt im Wesentlichen drei Arten von Blech-Laserschneidern, die jeweils eine andere Art von Laserstrahlquelle verwenden: CO2-Laserschneider, Faserlaserschneider, Und Kristall-Laserschneider.

CO2-Laserschneider Verwenden Sie ein Gasgemisch, das hauptsächlich aus Kohlendioxid besteht, in einer elektrisch erregten Röhre. Diese Fräser sind vielseitig einsetzbar und können sowohl nichtmetallische Materialien als auch Metalle schneiden, wodurch sie für verschiedene Anwendungen geeignet sind. Allerdings sind sie relativ groß und benötigen im Vergleich zu anderen Typen mehr Strom.

FaserlaserschneiderLaser hingegen erzeugen ihren Laserstrahl durch optische Fasern, die mit Seltenerdelementen dotiert sind. Sie sind für ihre Effizienz bekannt und bieten beim Schneiden von Metallen eine hohe Geschwindigkeit und Präzision, sind jedoch bei nichtmetallischen Materialien weniger effektiv.

Kristall-Laserschneider Verwenden Sie Nd:YAG-Kristalle (Neodym-dotiertes Yttrium-Aluminium-Granat) und Nd:YVO-Kristalle (Neodym-dotiertes Yttriumorthovanadat), um Laserstrahlen zu erzeugen. Obwohl sie sowohl Metalle als auch Nichtmetalle schneiden können und eine längere Lebensdauer als CO2-Laser haben, sind sie im Vergleich zu Faserlasern teurer und haben eine kürzere Lebensdauer.

Die Wahl des richtigen Laserschneidertyps hängt von mehreren Faktoren ab, darunter dem zu schneidenden Material, seiner Dicke, der gewünschten Präzision und Budgetbeschränkungen.

Hauptmerkmale von Blechlaserschneidemaschinen

Bei der Bewertung von Laserschneidmaschinen für Blech sind mehrere wichtige Merkmale zu berücksichtigen:

- Leistung: Die Leistung des Lasers bestimmt die Schnittgeschwindigkeit und die Dicke des zu schneidenden Materials. Höhere Ausgangsleistungen ermöglichen schnellere Schnittgeschwindigkeiten und die Möglichkeit, dickere Materialien zu schneiden.

- Schneidgeschwindigkeit: Die Geschwindigkeit, mit der die Maschine das Material schneiden kann, ist entscheidend, insbesondere in einer industriellen Umgebung, in der Effizienz und Produktivität von entscheidender Bedeutung sind.

- Präzision: Hochpräzises Schneiden ist für detaillierte Arbeiten und genaue Ergebnisse unerlässlich. Eine Maschine mit hoher Präzision produziert weniger Abfallmaterial und erfordert weniger Nacharbeit.

- Benutzerfreundlichkeit: Einige Maschinen sind mit Software ausgestattet, die ihre Verwendung und Programmierung erleichtert, die Einarbeitungszeit verkürzt und einen effizienteren Betrieb ermöglicht.

- Lebensdauer & Wartung: Die Lebensdauer der Laserquelle und die Wartungsanforderungen der Maschine können sich erheblich auf die Gesamtkosten und die Betriebszeit der Maschine auswirken.

- Vielseitigkeit: Eine vielseitige Maschine kann eine Vielzahl von Materialien und Stärken schneiden, was sie zu einer flexibleren Option für verschiedene Projekte macht.

Denken Sie daran, dass die Wahl der richtigen Laserschneidmaschine für Blech weitgehend von Ihren spezifischen Anforderungen und Einschränkungen abhängt.

Welche Rolle spielt die Laserquelle in Blechlaserschneidemaschinen?

Die Laserquelle ist ein zentraler Bestandteil eines Blechs Laser-Schneide-Maschine da es den zum Schneiden verwendeten Laserstrahl erzeugt. Seine Qualität und Leistung beeinflussen maßgeblich die Fähigkeit der Maschine, Materialien präzise und schnell zu schneiden. Eine hochwertige Laserquelle liefert einen gleichmäßigen, fokussierten Strahl, der es der Maschine ermöglicht, präzise zu schneiden, Abfall zu reduzieren und die Effizienz zu steigern. Dies wirkt sich auch auf den Wartungsbedarf der Maschine aus, da eine langlebigere Laserquelle kürzere Ausfallzeiten für Austausch und Reparaturen bedeutet. Darüber hinaus bestimmt die Ausgangsleistung der Laserquelle die Dicke des zu schneidenden Materials und die Geschwindigkeit, mit der der Schnitt durchgeführt werden kann. Daher sollte bei der Auswahl einer Laserschneidmaschine auf die Art, Qualität und Leistung der Laserquelle geachtet werden.

Wie funktioniert der Schneidprozess in Blech-Laserschneidmaschinen?

Der Schneidprozess in Blechlaserschneidmaschinen umfasst mehrere präzise gesteuerte Schritte. Zunächst wird das zu schneidende Design in die Steuerung der Maschine programmiert. Dieses digitale Design leitet den Weg des Laserstrahls zum Schneiden. Die Laserquelle erzeugt dann einen leistungsstarken, fokussierten Laserstrahl, der über eine Reihe von Spiegeln und eine Fokussierlinse auf die Blechoberfläche gerichtet wird. Die starke Hitze des Laserstrahls verdampft das Material und führt zu einem präzisen Schnitt. Gleichzeitig wird ein Hochdruck-Hilfsgasstrahl, typischerweise Sauerstoff oder Stickstoff, auf den Schnitt gerichtet. Der Gasstrahl bläst das verdampfte Metall und jegliches geschmolzene Material weg und sorgt so für einen sauberen Schnitt. Dieser Prozess wird fortgesetzt, während sich der Laserstrahl über die Materialoberfläche bewegt und dabei dem programmierten Designpfad folgt. Das Ergebnis ist ein äußerst präziser Zuschnitt in der gewünschten Form und Größe. Daher ist der Schneidprozess in einer Blechlaserschneidmaschine ein komplexes Zusammenspiel von Licht, Wärme und Kraft, das für optimale Ergebnisse präzise gesteuert wird.

Welche verschiedenen Laserleistungsoptionen gibt es für Blechlaserschneidemaschinen?

Laserschneidmaschinen für Bleche sind mit verschiedenen Laserleistungsoptionen erhältlich, um unterschiedlichen betrieblichen Anforderungen gerecht zu werden. Am unteren Ende des Spektrums eignen sich Maschinen mit Laserleistungen von 500 bis 1000 Watt zum schnellen und präzisen Schneiden dünner Materialien wie dünnwandigem Stahl oder Aluminium. Maschinen mit Laserleistungen zwischen 1500 und 2500 Watt bieten mehr Vielseitigkeit und können sowohl dünnere als auch etwas dickere Materialien, einschließlich Edelstahl, effizient schneiden. Für schwere industrielle Anwendungen werden Maschinen mit Laserleistungen von 3000 bis 6000 Watt bevorzugt. Diese Maschinen können dicke Stahlplatten und andere robuste Materialien mühelos und schnell durchtrennen. Es ist jedoch wichtig zu beachten, dass mit zunehmender Laserleistung auch die Betriebs- und Wartungskosten der Maschine steigen. Daher sollten Benutzer ihre Schneidanforderungen und ihr Budget sorgfältig abwägen, bevor sie die geeignete Laserleistungsoption auswählen.

Wie trägt der Schneidkopf zur Präzision von Blechlaserschneidmaschinen bei?

Der Schneidkopf einer Blechlaserschneidmaschine spielt eine entscheidende Rolle für die Präzision des Schneidprozesses. Es beherbergt die Fokussierlinse, die den Laserstrahl auf einen feinen Punkt bündelt und so hochpräzise Schnitte ermöglicht. Der Schneidkopf enthält außerdem eine Düse, die das Hilfsgas, typischerweise Sauerstoff oder Stickstoff, auf die Schnittzone leitet. Dieses Gas dient dazu, geschmolzenes Material auszustoßen, den Wärmeeinfluss auf das umgebende Material zu reduzieren und eine Oxidation zu verhindern. Darüber hinaus verfügen fortschrittliche Schneidköpfe häufig über eine adaptive Optik, um den Fokus dynamisch an unterschiedliche Materialstärken anzupassen, oder über automatische Brennweitensteuerungssysteme zur Aufrechterhaltung eines optimalen Fokus, was die Präzision weiter erhöht. Schließlich haben die Stabilität und Genauigkeit der Bewegung des Schneidkopfes, die typischerweise durch hochpräzise Servomotoren gesteuert wird, einen direkten Einfluss auf die Schnittqualität und -präzision.

Welche Geschwindigkeits- und Qualitätsfaktoren sind mit Blechlaserschneidmaschinen verbunden?

Die Geschwindigkeit und Qualität der mit Blechlaserschneidmaschinen erzielten Schnitte werden von mehreren Faktoren beeinflusst, darunter der Leistung des Lasers, der Art und Dicke des Materials sowie der Komplexität des Schnitts. Laser mit höherer Leistung können schneller durch dickere Materialien schneiden, die Geschwindigkeit muss jedoch in einem angemessenen Verhältnis zur Schnittqualität stehen. Beispielsweise kann ein zu schnelles Schneiden zu einem ungenaueren Schnitt führen, was sich negativ auf die Qualität auswirkt.

Auch die Art des Materials spielt eine wesentliche Rolle. Metalle wie Aluminium und Stahl können schneller geschnitten werden als harte Materialien wie Titan. Ebenso können dünnere Materialien schneller geschnitten werden als dickere. Die Geschwindigkeit muss jedoch kontrolliert werden, um einen Wärmestau zu verhindern, der das Material verformen und die Schnittqualität beeinträchtigen kann.

Darüber hinaus kann die Komplexität des Schnitts die Geschwindigkeit und Qualität beeinflussen. Gerade Schnitte sind in der Regel schneller und sauberer als komplexe oder komplizierte Schnitte, die zur Wahrung der Präzision langsamere Geschwindigkeiten erfordern.

Schließlich spielen auch das Können und die Erfahrung des Bedieners eine Rolle bei der Erzielung optimaler Geschwindigkeit und Qualität. Ein erfahrener Bediener kann je nach Material, Arbeitsanforderungen und Maschinenfunktionen Anpassungen vornehmen, um das bestmögliche Gleichgewicht zwischen Geschwindigkeit und Qualität zu erreichen.

Anwendungen und Branchen mit Blech-Laserschneidern

Aufgrund ihrer Präzision und Effizienz finden Blechlaserschneider in einer Vielzahl von Branchen breite Anwendung.

Automobilindustrie

In der Automobilindustrie werden diese Maschinen zum Schneiden komplexer Teile und komplizierter Muster für Komponenten wie Motorteile, Karosserien und Innenelemente eingesetzt. Die Präzision von Laserschneidern ist entscheidend für die Einhaltung der strengen Toleranzen, die im Automobilbau erforderlich sind.

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrtbranche werden Laserschneider zur Herstellung von Komponenten für Luft- und Raumfahrzeuge eingesetzt. Angesichts der hohen Priorität, die in diesem Bereich auf Gewichtsreduzierung gelegt wird, ist die Fähigkeit von Laserschneidern, exakte Formen aus hochfesten, leichten Materialien zu schneiden, unverzichtbar.

Elektronik-Industrie

Die Elektronikindustrie verwendet Laserschneider zum präzisen Schneiden dünner Metallbleche, die in Bauteilen wie Leiterplatten, Steckverbindern und Gehäusen verwendet werden. Die Präzision dieser Maschinen gewährleistet die Funktionalität und Zuverlässigkeit elektronischer Produkte.

Baugewerbe

Im Bausektor werden Laserschneider zum Schneiden von Strukturelementen, Platten und HVAC-Komponenten eingesetzt. Die Geschwindigkeit und Genauigkeit dieser Maschinen tragen zu einer höheren Produktivität und Kosteneffizienz bei Bauprojekten bei.

Wie werden Blechlaserschneider in der Automobilindustrie eingesetzt?

In der Automobilindustrie werden Blechlaserschneider häufig zur Herstellung komplexer Teile mit hoher Präzision eingesetzt. Besondere Bedeutung haben sie bei der Herstellung von Komponenten wie Abgasanlagen, Getriebeteilen und Karosserieelementen. Laserschneider können komplexe Geometrien und Muster in Blech erzeugen, was zu Teilen führt, die genauen Designspezifikationen entsprechen. Darüber hinaus spielen sie eine entscheidende Rolle beim Prototyping und ermöglichen es Ingenieuren, schnell und kostengünstig Musterteile für Tests und Validierungen herzustellen. Die Flexibilität von Laserschneidtechnologie unterstützt auch die kundenspezifische Anpassung im Automobilbau und ermöglicht so die effiziente und hochpräzise Produktion kundenspezifischer Teile.

Welche Rolle spielen Blechlaserschneider in der Luft- und Raumfahrtindustrie?

In der Luft- und Raumfahrtindustrie spielen Blechlaserschneider eine wesentliche Rolle bei der Herstellung und Wartung von Flugzeugkomponenten. Diese Maschinen erzeugen präzise Schnitte in einer Vielzahl von Materialien, einschließlich hochfester Legierungen, die für den Bau kritischer Flugzeugteile erforderlich sind. Die hohe Präzision von Laserschneidern sorgt dafür, dass die Komponenten nahtlos zusammenpassen, was für die Aufrechterhaltung der strukturellen Integrität und Sicherheit des Flugzeugs von entscheidender Bedeutung ist. Laserschneider ermöglichen auch die schnelle Prototypenerstellung neuer Teiledesigns und erleichtern so Innovation und Effizienz in der Luft- und Raumfahrttechnik. Darüber hinaus trägt die Fähigkeit von Laserschneidern, komplizierte Designmuster zu erstellen, dazu bei, das Gewicht von Komponenten zu reduzieren, ein entscheidender Faktor in der Luft- und Raumfahrtindustrie.

Was sind einige häufige Anwendungen von Blech-Laserschneidern im verarbeitenden Gewerbe?

Im verarbeitenden Gewerbe finden Blechlaserschneider ein breites Anwendungsspektrum. Sie werden häufig bei der Herstellung von HVAC-Komponenten wie Rohrleitungen und Lüftungsöffnungen eingesetzt, wo Präzision und Effizienz von größter Bedeutung sind. Diese Maschinen werden auch bei der Herstellung von Maschinen- und Ausrüstungsteilen eingesetzt, wobei Bauteile mit engen Toleranzen und komplexen Formen hergestellt werden. Darüber hinaus spielen Laserschneider in der Elektronikindustrie eine wichtige Rolle bei der Herstellung von Präzisionsteilen für Geräte wie Computergehäuse und Elektronikgehäuse. In der Medizintechnik spielen Laserschneider eine bedeutende Rolle bei der Herstellung medizinischer Geräte und Instrumente, die präzises Schneiden und Formen erfordern. Schließlich tragen Laserschneider in der Bauindustrie zur Herstellung von Baumaterialien und Architekturelementen bei und bieten Vorteile in Bezug auf Geschwindigkeit, Präzision und Wiederholbarkeit.

Welchen Nutzen haben Blechlaserschneider für die Elektronikindustrie?

Blechlaserschneider bieten der Elektronikindustrie unschätzbare Vorteile. Sie ermöglichen das präzise und genaue Schneiden komplizierter Formen und Designs, die für die Herstellung von Komponenten für elektronische Geräte unerlässlich sind. Durch die Gewährleistung eines hohen Präzisionsniveaus tragen diese Fräser dazu bei, Abfall zu reduzieren und die Gesamteffizienz in Herstellungsprozessen zu verbessern. Darüber hinaus können Laserschneider verschiedene Materialien bearbeiten, darunter Metall, Kunststoff und Keramik, die üblicherweise in der Elektronikindustrie verwendet werden. Diese Vielseitigkeit macht sie zu einem unverzichtbaren Werkzeug für die Herstellung von Komponenten wie Leiterplatten, Halbleiterbauelementen und Gehäusen für verschiedene elektronische Geräte. Darüber hinaus beschleunigt ihre Fähigkeit zum Rapid Prototyping den Design- und Entwicklungsprozess und trägt erheblich zu kürzeren Produktentwicklungszyklen in dieser schnelllebigen Branche bei.

Welche Vorteile bietet der Einsatz von Blech-Laserschneidern in Architekturanwendungen?

Blechlaserschneider bieten bei architektonischen Anwendungen mehrere strategische Vorteile. Das Wichtigste ist Präzision. Die hohe Genauigkeit von Laserschneidern ermöglicht die einwandfreie Ausführung komplizierter Designs, was bei Anwendungen wie dekorativen Metallarbeiten oder präzisionsgeschnittenen Strukturbauteilen von entscheidender Bedeutung ist. Diese Präzision reduziert auch den Abfall und steigert die Kosteneffizienz. Darüber hinaus können Laserschneider eine Vielzahl von Materialien bearbeiten, die üblicherweise in der Architektur verwendet werden, von Metallen über Glas bis hin zu Kunststoffen, was sie zu einem vielseitigen Werkzeug macht. Darüber hinaus bieten Laserschneider eine hervorragende Wiederholgenauigkeit und stellen sicher, dass jeder Schnitt, auch bei Großserienfertigungen, das gleiche Maß an Präzision und Qualität beibehält. Schließlich ermöglichen die Geschwindigkeit und Effizienz von Laserschneidern ein schnelles Prototyping und kürzere Produktionszeiten, was sie in der heutigen schnelllebigen Bauindustrie, in der Zeit oft ein entscheidender Faktor ist, von unschätzbarem Wert macht.

Vergleich von Faserlaser- und CO2-Laserschneidmaschinen

Beim Vergleich von Faserlaser- und CO2-Laserschneidmaschinen spielen mehrere Faktoren eine Rolle. Erstens sind Faserlaser im Hinblick auf Betriebskosten und Energieverbrauch tendenziell effizienter. Sie bieten einen höheren elektrischen Wirkungsgrad und benötigen weniger Wartung als CO2-Laser. In Bezug auf die Leistung zeichnen sich Faserlaser beim Schneiden dünner Materialarten aus und können schneller schneiden, was die Produktionszeit erheblich verkürzt. CO2-Laser hingegen eignen sich besser für Anwendungen mit dickeren Materialien und bieten im Vergleich zu Faserlasern eine bessere Kantenqualität bei dickeren Materialien. Allerdings sind sie langsamer und erfordern mehr Wartung, was ihre Betriebskosten erhöht. Erwähnenswert ist auch, dass Faserlaser im Vergleich zu CO2-Lasern eine längere Lebensdauer haben und somit langfristig eine bessere Kapitalrendite bieten. Die Wahl zwischen Faser- und CO2-Laserschneidmaschinen hängt letztendlich von den spezifischen Anforderungen und Zielen des Betriebs ab.

Was sind die Hauptunterschiede zwischen Faserlaser- und CO2-Laserschneidmaschinen?

Die Hauptunterschiede zwischen Faserlaser- und CO2-Laserschneidmaschinen liegen in ihrer Betriebseffizienz, Leistung, Wartungsanforderungen und Lebensdauer. Faserlaser sind effizienter, benötigen weniger Energie und Wartung und schneiden dünne Materialien schneller. Umgekehrt eignen sich CO2-Laser besser für dickere Materialien und bieten eine bessere Kantenqualität, arbeiten jedoch langsamer und erfordern mehr Wartung. Darüber hinaus haben Faserlaser eine längere Lebensdauer als CO2-Laser und bieten auf lange Sicht eine bessere Kapitalrendite. Die Entscheidung zwischen den beiden Arten von Laserschneidmaschinen sollte auf den spezifischen betrieblichen Anforderungen und Zielen basieren.

Wie schneiden Faserlaserschneidmaschinen im Vergleich zu CO2-Laserschneidmaschinen ab?

In Bezug auf die Leistung übertreffen Faserlaser-Schneidemaschinen häufig CO2-Laser in mehreren Schlüsselbereichen. Erstens sind sie hocheffizient, benötigen für ihren Betrieb weniger Energie und senken somit die Gesamtbetriebskosten. Zweitens zeichnen sie sich durch das Schneiden dünner Materialien aus und können dies schneller als CO2-Laser, was die Produktivität erhöht und die Durchlaufzeit verkürzt. Wenn es jedoch darum geht, dickere Materialien zu schneiden, bieten CO2-Laser tendenziell eine bessere Kantenqualität. Es ist wichtig zu beachten, dass Faserlaser weniger Wartung erfordern und eine längere Lebensdauer haben als CO2-Laser. Dies minimiert nicht nur Ausfallzeiten für Wartungsarbeiten, sondern trägt auch langfristig zu einer günstigeren Kapitalrendite bei. Daher hängt der Leistungsvergleich zwischen Faser- und CO2-Laserschneidmaschinen weitgehend von den spezifischen betrieblichen Anforderungen und Zielen ab.

Welche besonderen Vorteile bietet der Einsatz einer Faserlaserschneidemaschine beim Blechschneiden?

Faserlaser-Schneidemaschinen bieten speziell für das Blechschneiden mehrere Vorteile. Sie zeichnen sich im Vergleich zu herkömmlichen Schneidmethoden durch eine höhere Präzision und Geschwindigkeit aus, insbesondere bei dünnen Blechen. Der hochenergetische Strahl von Faserlasern ermöglicht sauberere, präzisere Schnitte und reduziert den Bedarf an Nachbearbeitungsprozessen. Sie sind außerdem für ihre Effizienz und niedrigen Betriebskosten bekannt, da sie aufgrund ihrer Halbleiterbauweise weniger Energie verbrauchen und weniger Wartung erfordern. Darüber hinaus bieten Faserlaser eine hervorragende Strahlqualität und einen kleineren Fokusdurchmesser, was zu einer kleineren Schnittfuge führt, was das präzise Schneiden komplizierter Designs ermöglicht. Schließlich sind Faserlaser-Schneidemaschinen besser in der Lage, reflektierende Materialien wie Aluminium, Messing oder Kupfer zu verarbeiten, was für andere Lasertypen oft eine Herausforderung darstellt. Die Fähigkeit, reflektierende Materialien effektiv zu schneiden, erweitert das Einsatzspektrum von Faserlasern im Bereich des Blechschneidens.

Gibt es Einschränkungen beim Einsatz von CO2-Laserschneidmaschinen zum Blechschneiden?

Ja, es gibt einige Einschränkungen bei der Verwendung von CO2-Laserschneidmaschinen zum Blechschneiden. Erstens haben CO2-Laser Probleme beim Schneiden reflektierender Materialien wie Messing, Kupfer und Aluminium, da diese Materialien den Laserstrahl reflektieren können, was möglicherweise zu Schäden an der Maschine führen kann. Zweitens verbrauchen sie im Allgemeinen mehr Strom und erfordern mehr Wartung als ihre Gegenstücke zu Faserlasern, was zu höheren Betriebskosten führt. Darüber hinaus liefern sie möglicherweise nicht die gleiche Präzision wie Faserlaser, insbesondere bei der Bearbeitung sehr dünner Bleche. Ihr größerer Fokusdurchmesser führt zu einer größeren Schnittfugenbreite, die für komplizierte Designs möglicherweise nicht geeignet ist. Schließlich kann die Schnittgeschwindigkeit mit CO2-Lasern langsamer sein als mit Faserlasern, was sie für die Produktion in großem Maßstab weniger effizient macht.

Welche Branchen bevorzugen Faserlaserschneidmaschinen gegenüber CO2-Laserschneidmaschinen für Blechanwendungen?

Faserlaserschneidmaschinen werden in Branchen bevorzugt, in denen Präzision, Effizienz und Vielseitigkeit von größter Bedeutung sind. Dazu gehört die Automobilindustrie, wo sie zum Schneiden komplexer Bauteile und Teile mit hoher Präzision eingesetzt werden. Auch in der Luft- und Raumfahrtindustrie werden Faserlaser häufig eingesetzt, da sie mit leichten, reflektierenden Materialien wie Aluminiumlegierungen umgehen können. Im Bereich der Herstellung medizinischer Geräte erleichtern Faserlaser das präzise Schneiden, das für komplizierte Geräte erforderlich ist. Darüber hinaus bevorzugt die Elektronikindustrie Faserlaser wegen ihrer Fähigkeit, kleine, komplexe Komponenten präzise zu schneiden. Schließlich schätzt die Schmuckindustrie Faserlaser wegen ihrer Fähigkeit, komplizierte Designs und Edelmetalle zu bearbeiten.

Faktoren, die bei der Auswahl eines Blech-Laserschneiders zu berücksichtigen sind

Bei der Auswahl eines Blechlaserschneiders müssen mehrere Faktoren berücksichtigt werden. Zunächst sollte man das berücksichtigen Art des Lasers. Wie bereits erwähnt, haben Faserlaser und CO2-Laser unterschiedliche Eigenschaften, wodurch sie für unterschiedliche Anwendungen geeignet sind. Der Materialart und -stärke Auch die Dicke des zu schneidenden Blechs ist ein entscheidender Faktor. Faserlaser eignen sich beispielsweise besser zum Schneiden von reflektierenden Materialien und dünnen Blechen. Schnittpräzision ist ein weiterer wichtiger Aspekt, insbesondere für Branchen, die hochpräzise Schnitte erfordern, wie die Luft- und Raumfahrtindustrie und die Herstellung medizinischer Geräte. Betriebskosten sollten ebenfalls berücksichtigt werden. Hierzu zählen nicht nur die Anschaffungskosten der Maschine, sondern auch Betriebskosten, Wartungskosten und Energieverbrauch. Schließlich die Produktionsgeschwindigkeit Und Vielseitigkeit der Maschine sind insbesondere für Großserienhersteller eine Überlegung wert. Diese Faktoren helfen Ihnen dabei, den für Ihre Anforderungen geeigneten Blechlaserschneider zu finden.

Welche Faktoren sollten bei der Bestimmung der idealen Laserleistung für einen Blechlaserschneider berücksichtigt werden?

Die Bestimmung der idealen Laserleistung für einen Blech-Laserschneider erfordert eine sorgfältige Bewertung mehrerer Faktoren. Der Materialart und -stärke spielen eine entscheidende Rolle, da dichtere und dickere Materialien für ein effektives Schneiden typischerweise einen Laser mit höherer Leistung erfordern. Der Schneidgeschwindigkeit beeinflusst auch die Wahl der Leistung – Hochgeschwindigkeitsschneiden erfordert eine höhere Leistung, um die Schneideffizienz aufrechtzuerhalten. Darüber hinaus ist die Schnittqualität Die gewünschte Leistung beeinflusst die Entscheidung – eine höhere Leistung kann zu glatteren Kanten führen, eine übermäßige Leistung kann jedoch zu einer Materialverformung führen. Der Betriebskosten sollte ebenfalls in Betracht gezogen werden, da Laser mit höherer Leistung mehr Energie verbrauchen und möglicherweise höhere Wartungskosten verursachen. Schließlich die Produktionsvolumen kann die Entscheidung beeinflussen – wenn es sich um eine Produktion in großem Maßstab handelt, kann ein Laser mit höherer Leistung erforderlich sein, um die Effizienz und Geschwindigkeit des Prozesses aufrechtzuerhalten.

Wie wichtig ist die Schnittgeschwindigkeit bei der Auswahl eines Blechlaserschneiders?

Die Schnittgeschwindigkeit ist ein entscheidender Faktor bei der Auswahl eines Blechlaserschneiders. Es wirkt sich direkt auf die Effizienz und Produktivität der Fertigungsabläufe aus. Eine höhere Schnittgeschwindigkeit ermöglicht eine schnelle Bearbeitung der Werkstücke, reduziert die Zeit pro Einheit und ermöglicht so eine höhere Stückzahlproduktion. Dies ist ein entscheidender Parameter für Großserienhersteller, bei denen Zeit und Produktivität von entscheidender Bedeutung sind. Es ist jedoch wichtig, die Schnittgeschwindigkeit mit der Schnittqualität in Einklang zu bringen – höhere Geschwindigkeiten können manchmal zu raueren Oberflächen führen. Daher sorgt eine optimale Schnittgeschwindigkeit für ein Gleichgewicht zwischen Effizienz und Qualität. Darüber hinaus kann sich die Schnittgeschwindigkeit auf die Betriebskosten auswirken, da höhere Schnittgeschwindigkeiten möglicherweise leistungsstärkere Laser mit höherem Energieverbrauch und höheren Wartungskosten erfordern. Daher kann die Bedeutung der Schnittgeschwindigkeit bei der Auswahl eines Blechlaserschneiders nicht genug betont werden.

Welche Rolle spielt die Art der Laserquelle bei der Auswahl eines Blechlaserschneiders?

Bei der Auswahl eines Blechlaserschneiders spielt die Art der Laserquelle eine wesentliche Rolle. Beim Blechschneiden kommen hauptsächlich zwei Arten von Laserquellen zum Einsatz: CO2-Laser und Faserlaser. CO2-Laser werden traditionell seit vielen Jahren eingesetzt und sind bekannt für ihre hervorragende Schnittqualität und das Hochgeschwindigkeitsschneiden von Materialien wie Kunststoff, Holz und anderen nichtmetallischen Materialien. Aufgrund ihres höheren Energieverbrauchs und der Notwendigkeit einer regelmäßigen Spiegelreinigung sind sie jedoch teurer in Wartung und Betrieb.

Andererseits sind Faserlaser moderner und haben gegenüber CO2-Lasern mehrere Vorteile. Sie sind hocheffizient, haben niedrige Betriebs- und Wartungskosten und ermöglichen Hochgeschwindigkeitsschneiden metallischer Werkstoffe. Ihr Energieverbrauch ist geringer als bei CO2-Lasern, was sie zu einer umweltfreundlicheren Option macht. Außerdem haben Faserlaser einen kleineren Fokusdurchmesser, was zu einer dünneren Schnittfuge und präziseren Schnitten führt. Bei nichtmetallischen Materialien funktionieren sie jedoch möglicherweise nicht so gut. Daher hängt die Wahl zwischen CO2- und Faserlaser letztendlich von den spezifischen Anforderungen Ihrer Schneidaufgaben ab, wie zum Beispiel der Art der Materialien, mit denen Sie arbeiten, und der gewünschten Schnittqualität und -geschwindigkeit.

Welchen Einfluss haben Größe und Art des Materials auf die Wahl eines Blechlaserschneiders?

Die Größe und Art des Materials hat erheblichen Einfluss auf die Wahl eines Blech-Laserschneiders. Erstens bestimmt die Größe des Materials den für den Laserschneider erforderlichen Arbeitsbereich. Zum Schneiden großer Metallbleche wäre eine Maschine mit einem größeren Bett erforderlich, während für kleinere Materialien eine kleinere Bettgröße ausreichen würde. Zweitens beeinflusst die Art des Materials die Laserquelle und die benötigte Leistung. Dickere und härtere Materialien wie Edelstahl oder Aluminium erfordern beispielsweise einen Laserschneider mit höherer Leistung für effektives Schneiden. Darüber hinaus reagieren verschiedene Materialien unterschiedlich auf bestimmte Wellenlängen der Laserquelle. Während sich CO2-Laser hervorragend zum Schneiden nichtmetallischer Materialien eignen, sind Faserlaser zum Schneiden von Metallen effektiver. Daher ist es für die Auswahl des geeigneten Blechlaserschneiders von entscheidender Bedeutung, die Größe und Art des Materials zu kennen, das Sie schneiden möchten.

Was sind die wichtigsten Merkmale des Schneidsystems, die bei der Auswahl eines Blechlaserschneiders zu berücksichtigen sind?

Bei der Auswahl eines Blechlaserschneiders sollten mehrere Hauptmerkmale des Schneidsystems bewertet werden. Die Leistungsabgabe ist ein entscheidender Faktor, da sie sich direkt auf die Fähigkeit des Schneidgeräts auswirkt, unterschiedliche Materialien und Dicken zu schneiden. Auch die Geschwindigkeit und Effizienz der Maschine beim Schneiden sind wichtige Faktoren, da sie sich auf die Produktivität und die Durchlaufzeiten von Projekten auswirken. Darüber hinaus sind Genauigkeit und Präzision von entscheidender Bedeutung für die Gewährleistung hochwertiger Schnitte, insbesondere bei detaillierten Designs. Die Software- und Steuerungsschnittstelle des Systems sollte außerdem benutzerfreundlich und in Ihre bestehenden Systeme integrierbar sein. Berücksichtigen Sie abschließend den Wartungsbedarf, die Haltbarkeit und die Lebensdauer der Maschine, da diese Faktoren direkten Einfluss auf die Gesamtbetriebskosten haben.

Häufig gestellte Fragen

F: Wie funktioniert ein Laser-Metallschneider?

A: Bei einem Laser-Metallschneider wird ein Laserstrahl auf die Oberfläche des Metallblechs fokussiert, wodurch das Material schmilzt, verbrennt oder verdampft und so ein sauberer und präziser Schnitt entsteht.

F: Welche Arten von Metallen können mit einer Laser-Metallschneidemaschine geschnitten werden?

A: Laser-Metallschneidemaschinen können verschiedene Arten von Metallen schneiden, darunter unter anderem Edelstahl, Aluminium, Kupfer und Kohlenstoffstahl.

F: Welche Vorteile bietet die Verwendung eines Laser-Metallschneiders?

A: Zu den Vorteilen der Verwendung eines Laser-Metallschneiders gehören hohe Präzision, minimaler Materialverschwendung, hohe Schnittgeschwindigkeiten und die Möglichkeit, komplexe Formen problemlos zu schneiden.

F: Kann eine Laser-Metallschneidemaschine Metallrohre schneiden?

A: Ja, viele Laser-Metallschneidmaschinen sind zum Schneiden von Metallrohren ausgestattet und liefern effiziente und präzise Ergebnisse für Rohrschneidanwendungen.

F: Wie sieht die Zukunft der Laser-Metallschneidetechnologie aus?

A: Die Zukunft der Laser-Metallschneidtechnologie sieht vielversprechend aus, mit kontinuierlichen Fortschritten bei der Faserlaserleistung, den CNC-Fähigkeiten und der Integration in automatisierte Systeme für mehr Effizienz und Produktivität.

F: Sind Laser-Metallschneidemaschinen für die Blechbearbeitung geeignet?

A: Ja, Laser-Metallschneidemaschinen werden aufgrund ihrer Fähigkeit, komplexe Formen zu schneiden und hochpräzise Schneidvorgänge durchzuführen, häufig in der Blechfertigung eingesetzt.

F: Was sind die Schlüsselkomponenten einer Faserlaser-Metallschneidemaschine?

A: Zu den Schlüsselkomponenten einer Faserlaser-Metallschneidemaschine gehören die Laserquelle, der Schneidkopf, das CNC-Steuerungssystem, das Maschinenbett und das optische System zur Lieferung des Laserstrahls an das Werkstück.

F: Wie sind Faserlaser-Metallschneidemaschinen im Vergleich zu anderen Metallschneidetechnologien?

A: Faserlaser-Metallschneidemaschinen bieten gegenüber herkömmlichen Metallschneidemethoden mehrere Vorteile, darunter höhere Schnittgeschwindigkeiten, geringere Wartungsanforderungen und überlegene Schnittqualität.

F: Was sind die typischen Anwendungen von Laser-Metallschneidemaschinen?

A: Laser-Metallschneidemaschinen werden häufig für Anwendungen wie die Metallverarbeitung, die Herstellung von Automobilteilen, Luft- und Raumfahrtkomponenten und allgemeine Metallbearbeitungsprozesse eingesetzt.

Verweise

- Der Hersteller: Ein umfassender Online-Artikel, der die technischen Aspekte des Laserschneidens sowie seine Anwendungen in der Metallverarbeitungsindustrie bespricht.

- Überblick über den Laserschneidprozess – KMU: Ein Überblick über den Laserschneidprozess von der Society of Manufacturing Engineers, der technische Einblicke in die Funktionsweise und Mechanismen von Laserschneidern bietet.

- Laserschneidsysteme – Sci Direct: Eine akademische Quelle, die ausführliche Forschung über die Wissenschaft und Technologie hinter Laserschneidsystemen bietet.

- Technischer Bericht – Illinois.edu: Dieser technische Bericht der University of Illinois befasst sich mit der Physik und Technik des Laserschneidens und bietet eine detaillierte Analyse von Laserschneidern.

- Bystronic Laserschneidanleitung: Ein Herstellerhandbuch, das Informationen zur Bedienung eines bestimmten Modells eines Laserschneiders bietet, die für Benutzer von Vorteil wären.

- Laserschneiden – OSA Publishing: Ein wissenschaftlicher Zeitschriftenartikel über fortschrittliche Techniken und aktuelle Entwicklungen in der Laserschneidtechnologie.

- Thomas Net – Laserschneiden verstehen: Ein Online-Artikel mit einer detaillierten Erläuterung der Toleranzen beim Laserschneiden.

- Laserschneidtechnologie – ResearchGate: Ein Forschungsbericht, der die Laserschneidtechnologie einschließlich des Prozesses, der Vorteile und Einschränkungen detailliert beschreibt.

- TRUMPF Laserschneidehandbuch: Ein Handbuch eines Herstellers von Laserschneidmaschinen mit umfassenden Anweisungen und Richtlinien zur Verwendung seiner Maschinen.

- Blog zum Laserschneiden – Boss Laser: Eine Reihe von Blogbeiträgen von Boss Laser, einem Hersteller von Laserschneidmaschinen, in denen verschiedene Aspekte der Laserschneidtechnologie detailliert beschrieben werden.

Literatur-Empfehlungen: CNC-Messerschneidemaschine