تنوع تكنولوجيا القطع بالليزر

تشتهر تقنية القطع بالليزر بتعدد استخداماتها ودقتها عبر مجموعة واسعة من التطبيقات. على عكس طرق قطع المعادن التقليدية، والتي غالبًا ما تستغرق وقتًا طويلاً وغير دقيقة، فإن القطع بالليزر يوفر السرعة والدقة والمرونة. يمكن استخدامه لقطع أنواع عديدة من المعادن بما في ذلك الفولاذ والألومنيوم والنحاس والنحاس، على سبيل المثال لا الحصر. بالإضافة إلى ذلك، يمكن لهذه التقنية التكيف مع مواصفات التصميم المعقدة، مما يسمح بإجراء عمليات قطع معقدة ومفصلة مع الحد الأدنى من هدر المواد. يتميز القطع بالليزر أيضًا بقدرته على ضبط مستويات الطاقة، مما يمكنه من التنقل بين قطع الصفائح الرقيقة والألواح المعدنية السميكة. هذا التنوع العالي في الاستخدامات يجعل القطع بالليزر خيارًا مثاليًا في قطاعات مثل السيارات والفضاء والتصنيع وغيرها.

فهم أساسيات القطع بالليزر

يعمل القطع بالليزر على مبدأ الطاقة الموجهة، حيث يتم تركيز شعاع ليزر عالي الطاقة على مساحة صغيرة من المادة. تتسبب الحرارة الشديدة الناتجة عن الشعاع في ذوبان المادة أو حرقها أو في بعض الحالات تبخرها، مما يؤدي إلى قطع دقيق. هناك ثلاثة أنواع رئيسية من طرق القطع بالليزر: CO2، Nd: YAG، والألياف. يعتبر ليزر ثاني أكسيد الكربون مثاليًا للقطع والثقب والنقش نظرًا لكفاءته العالية في استخدام الطاقة وإنتاجه. من ناحية أخرى، يتم استخدام ليزر Nd: YAG في الحفر والحفر، خاصة عند الحاجة إلى طاقة عالية. تعتبر ليزرات الألياف أكثر حداثة ومعروفة بكفاءتها، حيث تستخدم الثنائيات كمصدر أساسي للضوء والألياف الضوئية لتضخيم الضوء. يعتمد الاختيار من بين هذه الطرق على المتطلبات المحددة لعملية القطع ونوع المادة والسمك.

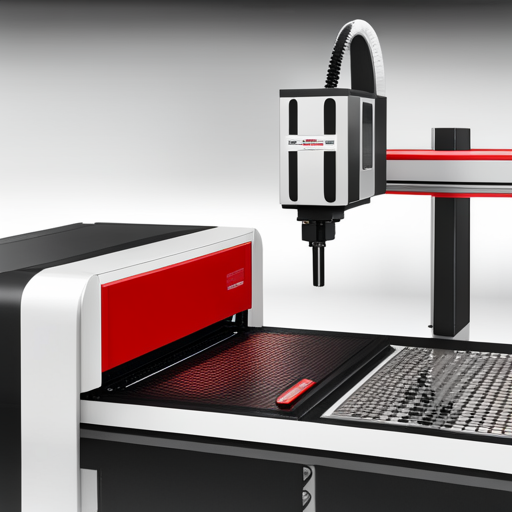

استكشاف أنواع مختلفة من قواطع الليزر

عندما يتعلق الأمر بالقطع بالليزر، هناك أنواع مختلفة من قواطع الليزر المتاحة، كل منها مناسب لتطبيقات مختلفة بناءً على نوع المادة وسرعة القطع واستهلاك الطاقة والتكلفة. أحد أكثر الأنواع شيوعًا هو قاطع ليزر ثاني أكسيد الكربون، وهو مثالي لقطع وحفر ونقش عدد لا يحصى من المواد، بما في ذلك البلاستيك والخشب وبعض المعادن. ويعمل عن طريق إثارة خليط غازي يتكون أساساً من ثاني أكسيد الكربون.

وهناك نوع آخر هو آلة القطع بالليزر Nd: YAG أو Nd: YVO4، والتي تستخدم بشكل أساسي في الحفر والحفر، خاصة عند الحاجة إلى مستويات طاقة أعلى. يُستخدم هذا النوع من الليزر بشكل أكثر شيوعًا في الصناعات التي تتطلب دقة عالية، مثل صناعة الإلكترونيات.

ثم هناك قواطع الألياف الليزرية، وهي ابتكار أحدث يوفر أداءً فائقًا واستهلاكًا أقل للطاقة وتكاليف صيانة أقل مقارنة بالأنواع الأخرى. تستخدم هذه القواطع الثنائيات كمصدر أساسي للضوء والألياف الضوئية لتضخيم الضوء، مما يجعلها فعالة بشكل خاص في قطع الصفائح المعدنية الرقيقة.

وأخيرًا، هناك قواطع ليزر كريستالية، والتي تستخدم البلورات المزروعة في المختبر لإنتاج مخرجات عالية الطاقة. تعتبر هذه الأنواع من الليزر مثالية لقطع المواد السميكة، مثل المعدن والسيراميك، ولكنها تحمل تكلفة أعلى من حيث الصيانة وقطع الغيار.

يعتمد اختيار آلة القطع بالليزر المناسبة على المتطلبات المحددة لعملية القطع، بما في ذلك نوع المادة والسمك ومستوى الدقة المطلوب.

نظرة عامة على ليزر ثاني أكسيد الكربون وليزر الألياف

ليزر ثاني أكسيد الكربون، المعروف بتعدد استخداماته، يبلغ طوله الموجي 10.6 ميكرومتر، مما يجعله فعالاً في قطع ونقش وتثقيب المواد مثل الخشب والبلاستيك وبعض المعادن. يعمل هذا النوع من آلات القطع بالليزر عن طريق كهربة خليط الغاز، المكون بشكل أساسي من ثاني أكسيد الكربون، والذي ينبعث بعد ذلك شعاع ضوء عالي الطاقة. على الرغم من أنها توفر سرعة قطع سريعة ودقة عالية، إلا أن ليزر ثاني أكسيد الكربون يتطلب صيانة منتظمة، مثل تنظيف المرآة والعدسة أو استبدالها، لضمان الأداء الأمثل.

من ناحية أخرى، تشتهر أجهزة الليزر الليفية ذات الطول الموجي 1.064 ميكرومتر بكفاءتها وانخفاض تكاليف التشغيل. يستخدمون الثنائيات كمصدر أساسي للضوء، والألياف الضوئية لتضخيم الضوء. يتم امتصاص الشعاع الناتج عن ليزر الألياف بسهولة أكبر بواسطة المعادن، مما يجعلها فعالة بشكل خاص في قطع المعادن الرقيقة. علاوة على ذلك، تتطلب أجهزة ليزر الألياف صيانة أقل لأنها تحتوي على عدد أقل من الأجزاء المتحركة. ومع ذلك، فهي بشكل عام أكثر تكلفة في البداية من ليزر ثاني أكسيد الكربون.

في الختام، فإن ليزر ثاني أكسيد الكربون متعدد الاستخدامات ويمكن أن يعمل مع مجموعة واسعة من المواد، في حين أن ليزر الألياف يتفوق في الكفاءة وانخفاض تكاليف التشغيل. يعتمد الاختيار بين الاثنين على الاحتياجات المحددة وميزانية المشروع.

دقة آلات القطع بالليزر

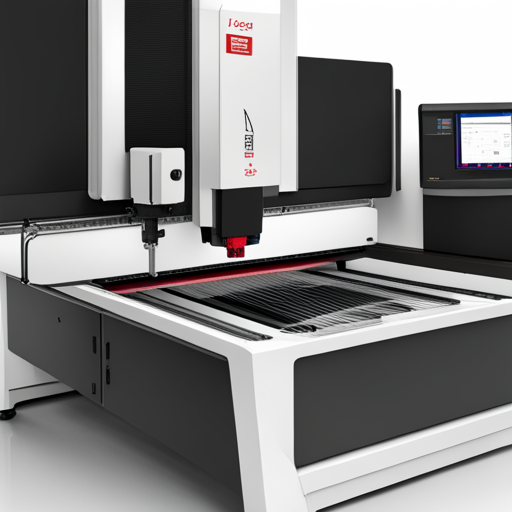

تعد دقة آلات القطع بالليزر من أبرز ميزاتها. يمكن لكل من ليزر ثاني أكسيد الكربون وليزر الألياف إجراء عمليات قطع دقيقة للغاية، مع تفاوتات غالبًا في حدود بضعة أجزاء من الألف من البوصة. ويعود هذا المستوى العالي من الدقة إلى استخدام تقنية التحكم العددي بالكمبيوتر (CNC)، والتي تسمح للمشغلين ببرمجة القطع بمواصفات دقيقة، مما يضمن الحصول على نتائج متسقة في كل مرة. بالإضافة إلى ذلك، فإن طبيعة عدم الاتصال للقطع بالليزر تقضي على احتمالية تشويه المواد التي يمكن أن تحدث مع طرق القطع التقليدية، مما يعزز دقة العملية. ومع ذلك، يمكن أن تتأثر دقة آلات القطع بالليزر أحيانًا بخصائص المادة التي يتم قطعها، مثل انعكاسيتها وحساسيتها للحرارة. لذلك، من الضروري اختيار الماكينة المناسبة والإعدادات المناسبة لمتطلبات القطع المحددة الخاصة بك لتحقيق أعلى دقة ممكنة.

مزايا استخدام آلة القطع بالليزر للمعادن

توفر قواطع الليزر العديد من الفوائد عند العمل مع المعدن:

- الانضباط و الدقة: كما ذكرنا أعلاه، فإن آلات القطع بالليزر دقيقة بشكل لا يصدق، وتوفر تفاوتات غالبًا في حدود بضعة أجزاء من الألف من البوصة. يعد هذا المستوى من الدقة ممتازًا للتصميمات المعقدة والقطع الدقيق في صناعة المعادن.

- سرعة: القطع بالليزر عادة ما يكون أسرع من الطرق التقليدية لقطع المعادن، خاصة عند التعامل مع التصاميم المعقدة أو المعقدة.

- قطع نظيفة ولمسة نهائية ناعمة: يؤدي القطع بالليزر إلى إنتاج قطع نظيفة وخالية من النتوءات، مما يقلل الحاجة إلى عمليات التشطيب الثانوية.

- تقليل نفايات المواد: نظرًا لدقته العالية، فإن القطع بالليزر يقلل من هدر المواد بشكل كبير، مما يجعله حلاً فعالاً من حيث التكلفة لقطع المعادن.

- براعه: يمكن أن تعمل أدوات القطع بالليزر مع مجموعة واسعة من المعادن، بما في ذلك الفولاذ والألومنيوم والنحاس وغيرها الكثير.

- عملية عدم الاتصال: نظرًا لكونها عملية لا تلامس، فإن القطع بالليزر يقلل من خطر وضع علامات غير مقصودة أو تلف المعدن، مما يحافظ على سلامة المادة.

- الأتمتة والنسخ المتماثل: يتم التحكم في ماكينات القطع بالليزر عادةً بواسطة أنظمة CNC، مما يسمح بإجراء عمليات قطع آلية ومتسقة ودقيقة وقابلة للتكرار. هذه الميزة مثالية لعمليات الإنتاج واسعة النطاق.

اختيار أداة القطع بالليزر المناسبة لاحتياجاتك المعدنية

عند اختيار آلة القطع بالليزر المناسبة لاحتياجاتك المعدنية، يجب مراعاة عدة عوامل.

- نوع المادة وسمكها: الخطوة الأولى هي تحديد نوع وسمك المعدن الذي ستعمل به. تم تصميم قواطع ليزر مختلفة للتعامل مع مواد وسمك مختلف.

- جودة القطع: جودة القطع هي عامل مهم آخر. يمكن للآلات القادرة على إنتاج مخرجات عالية الطاقة أن تنتج في كثير من الأحيان قطعًا أنظف مع نتوءات أقل.

- حجم الإنتاج: إذا كانت مشاريعك تتضمن إنتاجًا واسع النطاق، فقد تكون أداة القطع بالليزر ذات السرعة العالية وقدرات التشغيل الآلي أكثر ملاءمة.

- ميزانية: يمكن أن تكون أدوات القطع بالليزر باهظة الثمن، ومن المهم مراعاة فعالية الآلة من حيث التكلفة. وينبغي السعي إلى تحقيق التوازن بين الجودة والسرعة والسعر.

- خدمة ما بعد البيع: الخدمة والدعم بعد الشراء أمر حيوي. يمكن أن تكون سمعة المورد والضمان وخدمة العملاء من العوامل الحاسمة.

تذكر أن اختيار الماكينة الصحيحة يمكن أن يحدث فرقًا كبيرًا في جودة عملك، وكفاءة عملياتك، وفي النهاية النتيجة النهائية. لذلك، من المفيد إجراء البحث والاختيار بحكمة.

النظر في المواد المعدنية المختلفة للقطع

تتفاعل أنواع مختلفة من المعادن بشكل مختلف مع عملية القطع بالليزر. فيما يلي بعض المعادن الشائعة وتوافقها مع القطع بالليزر:

- الفولاذ الطري: إنه خيار شائع للقطع بالليزر، حيث يمكن قطعه بشكل نظيف على أعماق مختلفة. ومع ذلك، تأكد من أن جهازك لديه القدرة على قطع السمك المطلوب.

- الفولاذ المقاوم للصدأ: باستخدام أداة القطع بالليزر المناسبة، يمكنك تحقيق قطع دقيق على الفولاذ المقاوم للصدأ. غالبًا ما يستخدم في صناعات السيارات والفضاء نظرًا لمقاومته للصدأ والتآكل.

- الألومنيوم: الألومنيوم أخف وزنا وأكثر ليونة من الفولاذ، مما يجعله خيارا شائعا للعديد من الصناعات. ومع ذلك، فإنه يتطلب ليزرًا عالي الطاقة للقطع نظرًا لطبيعته العاكسة للغاية.

- النحاس والنحاس: هذه المعادن أيضًا شديدة الانعكاس وتتطلب طاقة ليزر أعلى. ومع ذلك، باستخدام الإعدادات الصحيحة، يمكنك تحقيق جودة قطع ممتازة.

قبل اختيار المواد الخاصة بك، ضع في اعتبارك إمكانيات أداة القطع بالليزر وسمك المعدن وجودة القطع المطلوبة. كل من هذه العوامل تلعب دورا هاما في الحصول على النتائج المثلى.

العوامل التي يجب تقييمها عند اختيار أداة القطع بالليزر

عند اختيار أداة القطع بالليزر، يجب تقييم عوامل متعددة للتأكد من أن الاختيار يلبي متطلباتك المحددة:

- مخرج قوي: تحدد قوة قاطعة الليزر المواد التي يمكن قطعها ومدى سمكها. يمكن لمخرجات الطاقة الأعلى التعامل مع المواد الأكثر سمكًا وكثافة.

- حجم سرير القطع: اعتمادًا على حجم المواد التي ستعمل بها، يمكن أن يكون حجم سرير أداة القطع بالليزر عاملاً حاسمًا.

- نوع نظام التبريد: تولد قواطع الليزر حرارة كبيرة أثناء التشغيل، مما يتطلب نظام تبريد. فكر فيما إذا كان نظام التبريد بالهواء أو السائل أكثر ملاءمة لاحتياجاتك.

- سهولة الاستعمال: ابحث عن أداة القطع بالليزر التي تحتوي على برامج وعناصر تحكم سهلة الاستخدام، خاصة إذا كنت جديدًا في مجال القطع بالليزر.

- ميزات السلامة: تأكد من أن الجهاز مزود بميزات أمان قوية، مثل أزرار التوقف في حالات الطوارئ، ومفاتيح التحميل الزائد لدرجة الحرارة، والغطاء الواقي لليزر.

- الدعم والضمان: خذ بعين الاعتبار خدمات الدعم الخاصة بالشركة المصنعة وشروط الضمان. يمكن أن تكون هذه لا تقدر بثمن إذا واجهت أي مشاكل أثناء التشغيل.

تحديد قوة الليزر المثالية لقطع المعادن

يعد تحديد قوة الليزر المثالية لقطع المعادن جزءًا لا يتجزأ من العملية ويمكن أن يؤثر بشكل كبير على جودة وكفاءة عمليات القطع.

بالنسبة للمعادن ذات الانعكاس المنخفض وامتصاص الطاقة العالي مثل الفولاذ، قد تكون أشعة الليزر منخفضة الطاقة التي تتراوح من 500 إلى 1000 واط كافية للصفائح الرقيقة. من ناحية أخرى، فإن المعادن مثل الألومنيوم والنحاس، المعروفة بانعكاسيتها العالية وموصليتها للحرارة، غالبًا ما تتطلب أشعة ليزر ذات طاقة أعلى، عادةً ما تزيد عن 2000 واط، لتحقيق قطع نظيف.

من المهم أن تتذكر، مع ذلك، أن قوة الليزر وحدها لا تحدد قدرة القطع. يعد تركيز الليزر وضغط الغاز المساعد وسرعة القطع أيضًا من العوامل المحورية التي تؤثر على أداء القطع. ويساهمون بشكل تعاوني في تحقيق التوازن بين جودة القطع والسرعة وتكلفة التشغيل.

تذكر دائمًا إجراء عمليات قطع الاختبار عند تحسين المعلمات لنوع مادة جديدة أو سمكها. سيساعدك هذا على تحديد الإعدادات المثالية لقاطع الليزر والمواد المحددة لديك.

تقييم سرعة القطع والدقة

يعد تقييم سرعة القطع ودقته جانبًا مهمًا آخر يجب مراعاته عند تشغيل أداة القطع بالليزر. سرعة القطع، والتي يتم قياسها غالبًا بالبوصة في الدقيقة (IPM)، تتأثر بشكل أساسي بقوة الليزر، وسمك المادة، ونوع المادة التي يتم قطعها. يمكن لليزر عالي الطاقة عادةً أن يقطع المواد بمعدل أسرع، ولكن يجب تعديل السرعة بشكل مناسب للحفاظ على دقة وجودة القطع.

ومن ناحية أخرى، تتعلق الدقة بدرجة مطابقة القطعة المقطوعة للأبعاد المحددة. ويتأثر بعوامل مثل دقة الليزر واستقرار الآلة وجودة بصريات الليزر. يعد تحقيق الدقة العالية أمرًا محوريًا في الصناعات التي تتطلب تفاوتات صارمة، مثل صناعات الطيران أو الأجهزة الطبية.

وأخيرا، تجدر الإشارة إلى أنه غالبا ما يكون هناك مفاضلة بين السرعة والدقة. يمكن أن يؤدي التشغيل بسرعات عالية إلى قطع أقل دقة، والعكس صحيح. لذلك، من الضروري إيجاد توازن بين الاثنين، اعتمادًا على التطبيق ومتطلبات الجودة للقطع المقطوعة.

فهم قدرات النقش بآلة القطع بالليزر

يعد النقش قدرة مهمة أخرى لآلات القطع بالليزر، حيث يتيح إنشاء تصميمات ونصوص وصور معقدة على مجموعة متنوعة من المواد. تتضمن عملية النقش إزالة شعاع الليزر للمواد لخلق عمق، وهو ما يترجم إلى التصميم أو النمط. تحدد قوة الليزر وسرعته وتركيزه، إلى جانب خصائص المادة، عمق النقش وجودته.

النقش بالليزر يمكن تعديله عادةً من خلال معلمتين: القوة والسرعة. تؤدي الطاقة الأعلى والسرعات الأبطأ إلى نقوش أعمق، بينما تؤدي الطاقة المنخفضة والسرعات الأعلى إلى علامات أخف وأكثر سطحية.

علاوة على ذلك، تمتد قدرة النقش بالليزر إلى مجموعة واسعة من المواد بما في ذلك المعادن والبلاستيك والخشب والزجاج والمزيد. ومع ذلك، فإن خصائص المادة، مثل مقاومتها للحرارة ونقطة الانصهار، يمكن أن تؤثر بشكل كبير على نتيجة النقش النهائية.

أثناء النقش، ينبغي للمرء أيضا أن يأخذ في الاعتبار جوانب السلامة. من الضروري دائمًا استخدام النظارات الواقية والتأكد من التهوية المناسبة، حيث أن نقش مواد معينة يمكن أن يؤدي إلى إطلاق أبخرة قد تكون ضارة إذا تم استنشاقها.

ومن الجدير بالذكر أيضًا أن النقش بالليزر، مثل القطع، يتطلب الدقة. يمكن أن تؤدي الحسابات الخاطئة الصغيرة في تحديد المعلمات إلى مخرجات دون المستوى المطلوب. لذلك، كما هو الحال مع القطع، فإن إجراء اختبار النقش عند العمل باستخدام مواد أو إعدادات جديدة يمكن أن يساعد في تحقيق النتائج المرجوة.

إتقان تقنيات قطع المعادن باستخدام قواطع الليزر

يتضمن إتقان قطع المعادن باستخدام قواطع الليزر في المقام الأول فهم التفاعلات بين شعاع الليزر والمواد المعدنية. سوف تستجيب المعادن المختلفة بشكل مختلف للقطع بالليزر، وغالبًا ما يعتمد ذلك على موصليتها الحرارية وانعكاس سطحها. على سبيل المثال، يعد الفولاذ المقاوم للصدأ مادة شائعة للقطع بالليزر، وذلك بسبب موصليته الحرارية المنخفضة التي تسمح لحرارة الليزر بالبقاء موضعية عند القطع.

هناك طريقتان شائعتان عند التعامل مع المعادن وهما "القطع التفاعلي" و"القطع الانصهار". غالبًا ما يتم استخدام القطع التفاعلي، أو القطع باللهب، مع الفولاذ الكربوني ويتضمن الأكسجين كغاز قطع. يقوم شعاع الليزر بتسخين المادة، ويتفاعل الأكسجين مع المعدن، مما يزيد الطاقة بشكل كبير ويحمل المادة المنصهرة بعيدًا. وحيث أن قطع الاندماج ينفخ المعدن المنصهر باستخدام نفث عالي الضغط من الغاز الخامل، مما يؤدي إلى قطع عالي الجودة، خاصة بالنسبة للمعادن غير المؤكسدة مثل الفولاذ المقاوم للصدأ أو الألومنيوم.

لإتقان هذه التقنيات، من المهم ضبط الإعدادات مثل طاقة الليزر وسرعة القطع وضغط الغاز وفقًا لنوع المعدن المحدد والسمك المراد قطعه. علاوة على ذلك، يمكن أن يؤثر موضع النقطة البؤرية لليزر بشكل كبير على جودة القطع، حيث يعتمد الموضع الأمثل غالبًا على سمك المادة. يمكن أن يساعد التدريب على المواد الخردة أولاً في ضبط هذه المعايير وتحقيق النتائج المثلى.

وأخيرًا، لا ينبغي أبدًا المساس بالسلامة عند قطع المعادن بالليزر. تعتبر النظارات الواقية والتهوية المناسبة والتعامل الدقيق مع القطع المعدنية المقطوعة، والتي يمكن أن تكون ساخنة للغاية بعد القطع مباشرة، من ممارسات السلامة الأساسية التي يجب مراعاتها.

تحسين القطع بالليزر للصفائح المعدنية

يتضمن تحسين القطع بالليزر للصفائح المعدنية عدة خطوات. أولاً، من المهم مراعاة خصائص المواد، مثل السُمك والنوع، حيث تؤثر هذه العوامل بشكل كبير على معلمات عملية القطع. بعد ذلك، يجب تعديل إعدادات آلة القطع بالليزر وفقًا لذلك - طاقة الليزر، وسرعة القطع، وضغط الغاز، على سبيل المثال لا الحصر.

يلعب موضع النقطة البؤرية لليزر أيضًا دورًا حاسمًا، حيث يعتمد الموضع الأمثل غالبًا على سمك الصفائح المعدنية. يوصى بالتدرب على المواد الخردة لضبط هذه المعلمات للحصول على أفضل النتائج.

وأخيرًا، يعد تقليل هدر المواد جانبًا أساسيًا للتحسين. استخدم برنامج التعشيش المناسب لترتيب الأجزاء على الصفائح المعدنية بطريقة تقلل من الهدر وتزيد من الإنتاجية.

كما هو الحال دائمًا، تظل السلامة ذات أهمية قصوى. في القطع بالليزر، يتضمن ذلك استخدام معدات السلامة المناسبة، وضمان التهوية الكافية، والتعامل مع القطع المقطوعة بعناية لأنها قد تكون ساخنة للغاية بعد القطع مباشرة.

دقة قطع الفولاذ المقاوم للصدأ بآلات الليزر

توفر آلات القطع بالليزر دقة فائقة عندما يتعلق الأمر بقطع الفولاذ المقاوم للصدأ، وهي جودة ذات أهمية قصوى في الصناعات التي تكون فيها الدقة متطلبًا غير قابل للتفاوض. تستفيد هذه التقنية من شعاع ليزر عالي الطاقة لإجراء عمليات قطع دقيقة، يتم التحكم فيها بواسطة برنامج كمبيوتر يضمن إجراء كل عملية قطع وفقًا للمواصفات الدقيقة للتصميم الرقمي. إن قدرة آلات القطع بالليزر على إنشاء أشكال وتصميمات معقدة على الفولاذ المقاوم للصدأ تفوق بكثير الطرق التقليدية، ويتم كل ذلك دون أي اتصال فعلي مع المادة، وبالتالي القضاء على مخاطر العلامات أو التشوهات غير المرغوب فيها. علاوة على ذلك، فإن المنطقة المتأثرة بالحرارة بالليزر (HAZ) صغيرة جدًا، مما يقلل من فرص تشويه المواد. وبالتالي، يعد القطع بالليزر إحدى التقنيات المستخدمة في التطبيقات التي تتطلب دقة ودقة فائقة في قطع الفولاذ المقاوم للصدأ.

استكشاف تكامل CNC مع قواطع المعادن بالليزر

أحدث تكامل CNC (التحكم العددي بالكمبيوتر) ثورة في قطع المعادن بالليزر، مما أدى إلى تعزيز الدقة والتكرار. باستخدام CNC، يمكن لآلات القطع بالليزر تنفيذ تصميمات معقدة ومفصلة بسرعة وثبات. يتحكم نظام CNC بدقة في حركة الليزر على طول المحاور x وy وz، مما يضمن محاذاة كل قطع مع التصميم الرقمي المحدد مسبقًا. وينتج عن ذلك مستوى عالٍ من الدقة، بغض النظر عن مدى تعقيد التصميم أو عدد التكرارات. علاوة على ذلك، فإن تكامل CNC يخفف من مخاطر الأخطاء البشرية ويسمح بتشغيل الإنتاج بكفاءة من خلال تخزين وإعادة استخدام التصميمات المبرمجة مسبقًا. تجدر الإشارة إلى أن ماكينات القطع بالليزر المدمجة باستخدام الحاسب الآلي (CNC) تتطلب استثمارًا أوليًا في التدريب والبرمجيات، ولكن الزيادة اللاحقة في الإنتاجية والدقة غالبًا ما تبرر التكلفة. عادةً ما يكون فهم برامج CAD (التصميم بمساعدة الكمبيوتر) وCAM (التصنيع بمساعدة الكمبيوتر) ضروريًا لاستغلال إمكانات قواطع الليزر المدمجة باستخدام الحاسب الآلي بشكل كامل.

فهم عملية القطع بالليزر لمجموعة متنوعة من المعادن

تتميز عملية القطع بالليزر بأنها متعددة الاستخدامات وفعالة لمجموعة متنوعة من المعادن بما في ذلك، على سبيل المثال لا الحصر، الفولاذ المقاوم للصدأ والألومنيوم والنحاس والنحاس. ولكل معدن خصائص فريدة يتفاعل معها الليزر بشكل مختلف، مما يؤثر على عملية القطع. غالبًا ما يتطلب الفولاذ المقاوم للصدأ، المعروف بمتانته ومقاومته للتآكل، طاقة ليزر أعلى لقطعه. يمكن أن يشكل الألومنيوم، بما يتمتع به من انعكاسية عالية وموصلية حرارية عالية، تحديات أمام القطع بالليزر، لكن أنظمة الليزر الحديثة المجهزة بطرق توصيل الشعاع المتخصصة قد خففت من هذه المشكلات. النحاس والنحاس، كونهما معادن عاكسة للغاية، يتطلبان ليزرًا بكثافة شعاع عالية للقطع الفعال. في جميع الحالات، توفر عملية القطع بالليزر قطعًا دقيقة ونظيفة مع الحد الأدنى من عرض الشق، مما يجعلها خيارًا مثاليًا للتصميمات المعقدة وعالية الدقة. يعد فهم كيفية استجابة المعادن المختلفة للقطع بالليزر أمرًا بالغ الأهمية لتحسين العملية وتحقيق أفضل النتائج.

تعظيم الكفاءة باستخدام آلات القطع بليزر الألياف

تستفيد آلات القطع بليزر الألياف من أشعة عالية الكثافة لقطع المواد المختلفة بسرعة ودقة لا مثيل لهما. قلب آلة قطع ألياف الليزر هو ليزر الألياف نفسه، الذي يولد شعاع ليزر عن طريق تضخيم الضوء داخل ألياف زجاجية مصممة خصيصًا. وتنتج عن هذه العملية شعاع عالي التركيز وعالي الطاقة يمكنه قطع المعادن بسهولة. توفر ماكينات القطع بليزر الألياف العديد من المزايا لتعزيز الكفاءة مقارنةً بماكينات القطع بالليزر التقليدية.

أولاً، أنها توفر درجة أعلى من الدقة. إن ليزر الألياف عالي التركيز قادر على إجراء عمليات قطع دقيقة ومعقدة للغاية، مما يجعله مثاليًا للمهام التي تتطلب مستوى عالٍ من التفاصيل. ثانيًا، تتميز ماكينات قطع ألياف الليزر بكفاءة عالية في استخدام الطاقة. فهي تحول نسبة أعلى من الطاقة المدخلة إلى شعاع الليزر، مما يقلل من استهلاك الطاقة ويخفض تكاليف التشغيل. وأخيرًا، تحتوي أجهزة ليزر الألياف على عدد أقل من الأجزاء المتحركة وتتطلب صيانة أقل من نظيراتها التقليدية، مما يؤدي إلى تقليل وقت التوقف عن العمل وزيادة الإنتاجية.

هناك عدة عوامل يجب أخذها بعين الاعتبار لتعظيم كفاءة الألياف آلة القطع بالليزر. وتشمل هذه قوة الليزر، وسمك ونوع المادة التي يتم قطعها، وسرعة القطع. يمكن أن يؤدي التعديل والتحسين المناسب لهذه العوامل إلى مكاسب كبيرة في الكفاءة، مما يقلل من الوقت والتكلفة المرتبطة بعمليات القطع بالليزر.

التحسينات والابتكارات في تكنولوجيا القطع بالليزر

التطورات الأخيرة في تكنولوجيا القطع بالليزر لقد بشرت بعصر جديد من الكفاءة والدقة. أدت الابتكارات في تصميم البرمجيات إلى أنظمة تحكم أكثر تقدمًا، مما يسمح بمسارات قطع دقيقة للغاية وتصميمات أكثر تعقيدًا. علاوة على ذلك، أدى التقدم في تكنولوجيا الألياف إلى إنتاج أشعة ليزر ذات مخرجات طاقة أعلى، مما أدى إلى سرعات قطع أسرع والقدرة على قطع مواد أكثر سمكًا وأكثر قوة.

هناك تحسين مهم آخر وهو ظهور الأتمتة في القطع بالليزر. تتميز آلات القطع الحديثة الآن بأنظمة التحميل والتفريغ الآلية، مما يقلل من العمل اليدوي ويزيد الإنتاج. ويحقق الذكاء الاصطناعي والتعلم الآلي أيضًا تقدمًا في مجال القطع بالليزر، مع وجود أنظمة ذكية قادرة على تحسين أنماط القطع والتنبؤ باحتياجات الصيانة، وبالتالي تقليل وقت التوقف عن العمل.

علاوة على ذلك، أدى التقدم في تكنولوجيا التبريد إلى زيادة العمر الافتراضي لآلات القطع بالليزر بشكل كبير، مما يقلل الحاجة إلى عمليات الاستبدال والإصلاح المتكررة. ومن خلال هذه التحسينات والابتكارات، تستمر تكنولوجيا القطع بالليزر في التطور، مما يدفع حدود ما هو ممكن ويفتح فرصًا جديدة للصناعات في جميع أنحاء العالم.

أحدث التطورات في آلة النقش بالليزر

شهد مجال النقش بآلة الليزر العديد من التطورات الجديرة بالملاحظة مؤخرًا. ومن أبرزها تحسين قدرات النقش الدقيق، مما يسمح بتصميمات دقيقة ومعقدة على الأسطح الصغيرة للغاية. وكان هذا مفيدًا بشكل خاص في صناعات مثل المجوهرات والالكترونيات الدقيقة. بالإضافة إلى ذلك، أدى دمج الذكاء الاصطناعي والتعلم الآلي إلى إنتاج أنظمة نقش ذكية قادرة على التصحيح الذاتي، وتقليل الأخطاء، وتحسين جودة النقش.

التطور المهم الآخر هو إدخال آلات النقش متعددة المصادر. تستخدم هذه الآلات مصادر ليزر متعددة في عملية واحدة، مما يزيد من كفاءة ودقة عملية النقش، خاصة على المواد ذات الكثافات والخصائص المختلفة. كما أن ظهور أجهزة الليزر الصديقة للبيئة، التي تستهلك طاقة أقل وتنتج حرارة أقل، يمثل أيضًا خطوة مهمة نحو ممارسات النقش المستدامة. تشير هذه التطورات إلى مستقبل مثير للنقش بآلة الليزر، مع إمكانيات جديدة للدقة والكفاءة والاستدامة.

التقدم في تكنولوجيا أنبوب ليزر ثاني أكسيد الكربون

كان للتقدم في تكنولوجيا أنابيب ليزر ثاني أكسيد الكربون تأثير كبير على تطبيقات وقدرات آلات النقش والقطع بالليزر. أدى إدخال الأنابيب المثارة RF (الترددات الراديوية) إلى زيادة عمر وموثوقية هذه الأجهزة بشكل كبير، مما يضمن شعاعًا عالي الجودة ويسمح بالنقش والقطع الدقيق باستمرار. التطور الرئيسي الآخر هو ظهور أنابيب ثاني أكسيد الكربون المبردة بالماء، والتي أدت إلى تحسين استقرار الطاقة، وتسهيل العمليات الدقيقة والفعالة على مدى فترات طويلة. علاوة على ذلك، فإن دمج الواجهات الرقمية الحديثة قد أتاح سهولة التكامل والتحكم في هذه الأنابيب في أنظمة الليزر المختلفة. تؤكد هذه الابتكارات على التطور المستمر لتقنية أنابيب ليزر ثاني أكسيد الكربون، مما يعد بزيادة الأداء ومجموعة واسعة من التطبيقات.

استكشاف تطبيقات ألياف الليزر لقطع المعادن ونقشها

أحدثت ألياف الليزر ثورة في مجال قطع ونقش المعادن من خلال تقديم عدد كبير من المزايا مقارنة بالطرق التقليدية. إن كفاءتها العالية في استخدام الطاقة وجودة الشعاع الفائقة والحجم الصغير تجعلها أداة مثالية لتطبيقات معالجة المعادن. تنتج ليزرات الألياف طولًا موجيًا يبلغ 1.064 ميكرومتر، وهو أقل بعشر مرات من طول موجة ليزر ثاني أكسيد الكربون، كما أن امتصاصه أعلى بكثير بواسطة المعادن. تتيح لهم هذه الخاصية قطع المواد بدقة وسرعة لا يمكن تحقيقها بواسطة أنواع الليزر الأخرى. علاوة على ذلك، فتح نقاشو ألياف الليزر آفاقًا جديدة لإمكانيات التصميم المعقد على معادن مختلفة، بما في ذلك الفولاذ المقاوم للصدأ والألومنيوم والنحاس والنحاس. تتيح هذه الأجهزة إمكانية نقش الميزات التفصيلية والدقيقة بأقل ضرر ممكن على المواد المحيطة، مما يضمن نتائج عالية الجودة. يبدو مستقبل تطبيقات ليزر الألياف في قطع المعادن ونقشها واعدًا، مع التقدم التكنولوجي المستمر الذي يهدف إلى تعزيز قوتها وكفاءتها وتعدد استخداماتها.

استخدام أنظمة القطع بالليزر لتطبيقات محددة لقطع المعادن

عندما يتعلق الأمر بتطبيقات محددة لقطع المعادن، توفر أنظمة القطع بالليزر دقة وسرعة لا مثيل لهما. تستخدم هذه الأنظمة أشعة الليزر عالية الطاقة لتقطيع أنواع مختلفة من المعدن بدقة ملحوظة، مما يؤدي إلى قطع سلس ونظيف. اعتمادًا على احتياجات التطبيق المحددة، يمكن استخدام أنواع مختلفة من الليزر، مثل ليزر ثاني أكسيد الكربون وليزر الألياف.

يعد ليزر ثاني أكسيد الكربون خيارًا ممتازًا لقطع المواد غير المعدنية والمعادن على حد سواء، مما يوفر حواف نظيفة وخالية من النتوءات. ومع ذلك، عند قطع المعادن العاكسة، فإن ليزر الألياف هو البديل المفضل نظرًا لطولها الموجي الأقصر، مما يؤدي إلى معدل امتصاص أعلى وقطع فعال. يمكن لليزر الليفي قطع المعادن مثل النحاس والنحاس والألمنيوم دون التعرض لخطر الانعكاسات الخلفية التي تلحق الضرر بمصدر الليزر.

علاوة على ذلك، يمكن لأنظمة القطع بالليزر التعامل مع مجموعة واسعة من السماكات وصلابة المواد، مما يجعلها أدوات متعددة الاستخدامات لتطبيقات مختلفة. إن القدرة على إنتاج تصميمات معقدة بسرعة مع الحد الأدنى من هدر المواد تجعل أنظمة القطع بالليزر جذابة للصناعات التي تتطلب دقة عالية، مثل السيارات والفضاء والإلكترونيات. ومن المتوقع أن تؤدي التطورات المستمرة في تكنولوجيا الليزر إلى مزيد من التحسينات في سرعة القطع والجودة وتعدد الاستخدامات، وتوسيع نطاق تطبيقات أنظمة القطع بالليزر في صناعة تشغيل المعادن.

تحسين الأداء باستخدام ميزات تقنية القطع بالليزر المتقدمة

لقد أدت الميزات المتقدمة في تكنولوجيا القطع بالليزر إلى تحسين معايير الأداء بشكل كبير، وفتحت آفاقًا جديدة للابتكار. أحد التطورات الرئيسية هو إدخال أنظمة التركيز الآلي. تقوم هذه الأنظمة بضبط النقطة المحورية لشعاع الليزر في الوقت الفعلي، مع الحفاظ على التركيز الأمثل على الرغم من عدم انتظام سطح المادة، وبالتالي ضمان عمليات قطع عالية الجودة باستمرار.

هناك تقدم مهم آخر وهو تكامل أنظمة المحركات الخطية عالية السرعة. تتيح هذه الأنظمة حركة أسرع لل قطع ليزر الرأس، مما يؤدي إلى زيادة سرعات القطع والإنتاجية.

بالإضافة إلى ذلك، أدى تطبيق تقنية "اكتشاف الثقب" إلى تقليل الوقت المستغرق في معالجة كل جزء بشكل كبير. تكتشف هذه التقنية متى نجح الليزر في اختراق المادة، مما يمكنها من الانتقال إلى القطع التالي دون تأخير.

تتضمن آلات القطع بالليزر الحديثة أيضًا برامج متطورة للحصول على تسلسلات قطع أكثر كفاءة ودقة. يمكن لهذا البرنامج حساب الخصائص الفريدة للمواد المختلفة وضبط معلمات القطع وفقًا لذلك، مما يقلل من النفايات ويعزز الجودة الشاملة للقطع.

تستمر التطورات التكنولوجية الإضافية مثل هذه في تحسين أداء وتعدد استخدامات أنظمة القطع بالليزر، وبالتالي ترسيخ مكانتها كأداة أساسية في صناعة تشغيل المعادن.

نصائح حول استكشاف الأخطاء وإصلاحها والصيانة لأنظمة القطع بالليزر

للحفاظ على الأداء الوظيفي الأمثل وطول عمر أنظمة القطع بالليزر لديك، لا غنى عن الصيانة الدورية واستكشاف الأخطاء وإصلاحها. فيما يلي بعض النصائح المهمة:

- تنظيف العدسات والمرايا بانتظام: تعد العدسات والمرايا الموجودة في نظام الليزر الخاص بك من المكونات الحيوية. حافظ على نظافتها لضمان الحصول على قطع عالية الجودة ومنع حدوث أضرار محتملة.

- فحص أنظمة التبريد: نظام التبريد يمنع ارتفاع درجة الحرارة. يمكن أن تساعد عمليات الفحص المنتظمة في اكتشاف وإصلاح أي تسرب أو انسداد، مما يضمن عمل النظام بشكل صحيح.

- التحقق من محاذاة الشعاع: يمكن أن تؤدي الحزم المنحرفة إلى قطع غير متناسق. قم بفحص وضبط محاذاة الشعاع بانتظام حسب الضرورة.

- تشحيم الأجزاء المتحركة: التشحيم المنتظم للأجزاء المتحركة مثل المحامل وقضبان التوجيه يمكن أن يمنع التآكل، مما يضمن حركة سلسة ودقيقة.

- فحص واستبدال المواد الاستهلاكية: تحقق بانتظام من المواد الاستهلاكية مثل الفوهات والعدسات للتأكد من عدم تآكلها. استبدلها حسب الحاجة للحفاظ على جودة القطع ومنع التلف.

- تحديث البرنامج: تأكد من أنك تقوم بتشغيل أحدث إصدار من البرنامج لجهاز القطع بالليزر الخاص بك. يمكن للتحديثات المنتظمة تحسين الكفاءة وحل الأخطاء المحتملة.

- تفتيش روتينية: وبصرف النظر عن هذه الفحوصات المحددة، فإن إجراء فحص روتيني عام يمكن أن يساعد في تحديد أي مشكلات محتملة في وقت مبكر.

تذكر أن الصيانة الدورية يمكن أن تحسن بشكل كبير أداء وعمر معدات القطع بالليزر لديك بالإضافة إلى تقليل وقت التوقف عن العمل.

معالجة المشكلات الشائعة المتعلقة بآلات قطع المعادن بالليزر

أثناء تشغيل آلات قطع المعادن بالليزر، قد تنشأ العديد من المشكلات الشائعة، ولكل منها حلول محتملة:

1. ضعف جودة القطع: قد يكون ذلك بسبب مجموعة متنوعة من العوامل، بما في ذلك المواد الاستهلاكية البالية، أو الحزم المنحرفة، أو العدسات والمرايا المتسخة. الصيانة الدورية والاستبدال في الوقت المناسب يمكن أن تخفف من هذه المشكلة.

2. إنتاج الطاقة غير المتناسق: قد يكون هذا بسبب مشاكل في مصدر الطاقة أو نظام التبريد. يعد الفحص المنتظم لهذه الأنظمة أمرًا بالغ الأهمية لضمان إنتاج طاقة ثابت.

3. ارتفاع درجة حرارة النظام: قد يكون السبب هو نظام التبريد غير الفعال. تأكد من أن مستويات سائل التبريد صحيحة وأن الرادياتير يعمل بشكل صحيح.

4. الحركة الخاطئة في المحاور: قد يكون ذلك نتيجة لعدم كفاية تشحيم الأجزاء المتحركة أو تآكل المكونات الميكانيكية. التشحيم المنتظم وفحص المكونات يمكن أن يمنع هذه المشكلة.

5. مشاكل البرمجيات: يمكن أن يؤدي تشغيل البرامج القديمة إلى عدم الكفاءة التشغيلية والأخطاء. تأكد من أن جهازك يعمل بأحدث إصدار للبرنامج.

يمكن أن تؤدي معالجة هذه المشكلات الشائعة على الفور إلى الأداء الأمثل للماكينة، وتحسين جودة القطع، وتقليل وقت التوقف عن العمل. تذكر أن الوقاية دائمًا خير من العلاج، وأن الآلة التي تتم صيانتها جيدًا هي آلة تدوم طويلاً.

ممارسات الصيانة الأساسية لقواطع الليزر

يمكن أن يؤدي تطبيق ممارسات الصيانة الأساسية لآلات القطع بالليزر إلى إطالة عمر الماكينة بشكل كبير وتحسين أدائها. فيما يلي بعض الممارسات التي يجب مراعاتها:

1. التنظيف المنتظم: يمكن أن يتراكم الغبار والحطام على الجهاز بمرور الوقت ويتداخل مع تشغيله. قم بتنظيف الجهاز بانتظام باستخدام أدوات وحلول التنظيف المناسبة للحفاظ على وظائفه.

2. التفتيش الروتيني: افحص أجزاء الجهاز، بما في ذلك العدسة والمرايا والفوهة والأحزمة، لاكتشاف أي تآكل أو مشاكل محتملة قبل أن تتفاقم.

3. التشحيم: تحتاج الأجزاء المتحركة إلى التشحيم من أجل التشغيل السلس. استخدم مادة التشحيم المناسبة وقم بتطبيقها على النحو الموصى به من قبل الشركة المصنعة للجهاز.

4. فحص نظام التبريد: حافظ على نظام التبريد في حالة مثالية عن طريق فحص مستويات سائل التبريد والتأكد من عمل الرادياتير والمراوح بشكل صحيح.

5. تحديثات البرامج: احرص دائمًا على تحديث برامج جهازك للاستفادة من التحسينات وإصلاحات الأخطاء.

يمكن أن يؤدي الالتزام بممارسات الصيانة هذه إلى منع المشكلات الشائعة وتقليل وقت التوقف عن العمل وتحسين الأداء العام لقاطع الليزر الخاص بك.

تعظيم عمر أنظمة القطع بالليزر

إن تعظيم عمر أنظمة القطع بالليزر يتجاوز مجرد الصيانة الدورية؛ كما يتضمن أيضًا تشغيل الجهاز بشكل صحيح وتحسين إعداداته. الاستخدام الأمثل: تأكد دائمًا من استخدام أداة القطع بالليزر في حدود طاقتها، لأن التحميل الزائد قد يؤدي إلى التآكل المبكر. الإعدادات الصحيحة: استخدم إعدادات الجهاز لتحسين الأداء. يتضمن ذلك ضبط الطاقة والسرعة والتردد وفقًا للمادة التي يتم قطعها. التدريب المناسب: تأكد من تدريب جميع المشغلين على الاستخدام الآمن والفعال لأداة القطع بالليزر. سوء الاستخدام يمكن أن يسبب ضررا لا لزوم له. بيئة: احتفظ بالجهاز في بيئة نظيفة وخالية من الغبار مع التحكم في درجة الحرارة والرطوبة. يمكن أن تؤثر الظروف القاسية سلبًا على أداء الماكينة وطول عمرها الافتراضي. من خلال اتباع هذه الممارسات بالإضافة إلى الصيانة الدورية، يمكنك إطالة عمر أنظمة القطع بالليزر بشكل كبير.

التغلب على التحديات في تشغيل وأداء آلة القطع بالليزر

يتطلب التغلب على التحديات في تشغيل وأداء أداة القطع بالليزر مزيجًا من التدابير الاستباقية والمعرفة التقنية والقدرة على استكشاف الأخطاء وإصلاحها بشكل فعال.

1. قضايا توافق المواد: لا تستجيب جميع المواد بشكل جيد لشعاع الليزر عالي الطاقة. اختبر دائمًا عينة صغيرة من المادة قبل البدء في عمليات واسعة النطاق. بالنسبة للمواد غير المتوافقة، فكر في طرق بديلة للقطع أو النقش.

2. مشاكل المعايرة: إذا لم تكن القطع نظيفة أو دقيقة، فقد يشير ذلك إلى مشكلات في المعايرة. قم بمعايرة قاطعة الليزر بانتظام للتأكد من صحة محاذاة شعاع الليزر وتركيزه.

3. تقلبات الطاقة: قد تؤدي التقلبات المفاجئة في الطاقة إلى تعطيل العمليات وحتى إتلاف أداة القطع بالليزر. استخدم مصدر طاقة مستقرًا وفكر في تركيب مثبت الجهد لمنع مثل هذه المشكلات.

4. أخطاء البرمجيات: يمكن أن تؤدي مواطن الخلل في البرامج إلى مشكلات تشغيلية. تأكد من تحديث البرنامج بانتظام ومعالجة أي رسائل خطأ على الفور. إذا لزم الأمر، اطلب الدعم من موفر البرنامج.

5. إدارة الحرارة: يمكن للحرارة المفرطة أن تؤدي إلى تدهور أداء أداة القطع بالليزر وتسبب الضرر بمرور الوقت. تأكد من مراقبة درجة حرارة الجهاز والحفاظ على نظام تبريد فعال.

في الختام، فإن التغلب على تحديات تشغيل وأداء آلة القطع بالليزر هي عملية مستمرة تتضمن الصيانة المنتظمة والاستخدام المناسب والتدريب المناسب والفهم الشامل لقدرات الماكينة. من خلال البقاء يقظًا واستباقيًا، يمكنك ضمان الأداء المتسق وطول عمر أنظمة القطع بالليزر لديك.

ضمان السلامة والامتثال في استخدام أدوات القطع بالليزر

تعد السلامة والامتثال من الجوانب الحاسمة في تشغيل قواطع الليزر. إن الالتزام بمعايير السلامة لا يمنع وقوع الحوادث فحسب، بل يعزز أيضًا الاستخدام الفعال للآلة. فيما يلي بعض التدابير الحاسمة التي يجب مراعاتها:

1. تدريب المستخدم: يجب أن يتلقى المشغلون تدريبًا شاملاً على جوانب التشغيل والسلامة الخاصة بأداة القطع بالليزر. يتضمن ذلك فهم وظائف الجهاز وإجراءات المناولة وبروتوكولات الطوارئ.

2. معدات الحماية الشخصية (PPE): يجب ارتداء معدات الوقاية الشخصية المناسبة مثل نظارات السلامة والقفازات المقاومة للحرارة والملابس الواقية في جميع الأوقات أثناء التشغيل للحماية من الإصابات المحتملة الناجمة عن التعرض لليزر أو الحرارة.

3. التهوية المناسبة: تأكد من أن مساحة العمل جيدة التهوية للتخلص من أي أبخرة أو جزيئات غبار تنتج أثناء عملية القطع، والتي يمكن أن تكون ضارة إذا تم استنشاقها.

4. عمليات التفتيش المنتظمة: قم بفحص أداة القطع بالليزر بانتظام بحثًا عن أي علامات تآكل أو تلف. الكشف المبكر عن المشكلات يمكن أن يمنع حدوث مضاعفات أكثر خطورة في المستقبل.

5. الالتزام باللوائح: التزم دائمًا بلوائح السلامة المحلية والوطنية المتعلقة باستخدام أدوات القطع بالليزر. يتضمن ذلك الحفاظ على الوثائق المناسبة والالتزام بأي متطلبات فحص أو شهادة.

من خلال الالتزام بمعايير السلامة ومعايير الامتثال هذه، يمكنك ضمان بيئة عمل آمنة ومنتجة مع تحقيق أقصى استفادة من إمكانات أداة القطع بالليزر لديك.

أسئلة مكررة

س: ما هي الأنواع المختلفة لقواطع المعادن بالليزر المتوفرة في السوق؟

ج: تشمل الأنواع المختلفة من قواطع الليزر المعدنية قواطع ليزر ثاني أكسيد الكربون، وقواطع ألياف الليزر، و ليزر سي ان سي قواطع، ولكل منها قدرات وتطبيقات فريدة من نوعها.

س: ما هي المواد التي يمكن أن تعمل بها آلة قطع المعادن بالليزر؟

ج: يمكن لآلة قطع المعادن بالليزر أن تعمل مع مجموعة واسعة من المواد، بما في ذلك الفولاذ المقاوم للصدأ، والألومنيوم، والنحاس، والنحاس، والسبائك المختلفة المستخدمة بشكل شائع في تصنيع وتصنيع المعادن.

س: ما هي العوامل الأساسية التي يجب مراعاتها عند اختيار أفضل آلة قطع المعادن بالليزر؟

ج: عند اختيار آلة قطع المعادن بالليزر، من المهم مراعاة عوامل مثل خرج الطاقة، وسرعة القطع، والدقة، وسهولة الاستخدام، ومتطلبات الصيانة، والتطبيقات المحددة التي سيتم استخدامها من أجلها.

س: كيف تختلف آلة القطع بليزر الألياف عن آلة القطع بليزر ثاني أكسيد الكربون؟

ج: تستخدم ماكينات القطع بليزر الألياف مولد ليزر الحالة الصلبة لإنتاج شعاع مركز من الضوء، مما يجعلها ذات كفاءة عالية في قطع المعادن، بينما تستخدم ماكينات القطع بليزر ثاني أكسيد الكربون ليزر الغاز لتوفير طاقة القطع باستخدام تطبيقات متعددة الاستخدامات.

س: ما هي مزايا استخدام آلة قطع الصفائح المعدنية بالليزر؟

ج: توفر ماكينة قطع الصفائح المعدنية بالليزر قطعًا دقيقًا وفعالاً للصفائح المعدنية، مما يتيح تصميمات معقدة، وحواف ناعمة، والحد الأدنى من هدر المواد، والقدرة على التعامل مع سماكات مختلفة من الصفائح المعدنية.

س: ما هي التطبيقات الشائعة لآلة قطع المعادن بالليزر؟

ج: تُستخدم آلات قطع المعادن بالليزر بشكل شائع في صناعات مثل الطيران والسيارات والإلكترونيات وصناعة المجوهرات وتصنيع المعادن والتصنيع العام للمهام بما في ذلك قطع الأجزاء ونقش الأرقام التسلسلية وإنشاء تصميمات معقدة.

س: كيف تفيد مجموعة القطع والنقش بالليزر عمليات تشغيل المعادن؟

ج: إن الجمع بين إمكانيات القطع والنقش بالليزر في جهاز واحد يوفر تعدد الاستخدامات، مما يسمح للمصنعين بأداء مهام القطع ووضع العلامات على المكونات المعدنية بدقة وكفاءة عالية.

س: ما هي بعض احتياطات السلامة الأساسية عند تشغيل آلة قطع المعادن بالليزر؟

ج: عند تشغيل آلة قطع المعادن بالليزر، من الضروري ارتداء معدات الحماية المناسبة، وضمان التهوية المناسبة، وتأمين قطعة العمل، واتباع جميع إرشادات السلامة المقدمة من قبل الشركة المصنعة لمنع وقوع الحوادث والتعرض لطاقة الليزر.

س: كيف يمكنني العثور على أفضل آلة قطع المعادن بالليزر لاحتياجاتي المحددة؟

ج: للعثور على أفضل آلة قطع بالليزر للمعادن لتلبية احتياجاتك، ضع في اعتبارك عوامل مثل أنواع المعادن التي ستعمل بها، وسمك المواد، والدقة المطلوبة، وحجم الإنتاج، وميزات إضافية مثل أنظمة التحميل والتفريغ الأوتوماتيكية أو المرفقات الدوارة. لقطع الأنبوب.

مراجع

- القطع بالليزر: دليل لكل ما تحتاج إلى معرفته – يقدم دليل Fictiv الإعلامي نظرة عامة شاملة على القطع بالليزر، بما في ذلك تطبيقاته في معالجة المعادن.

- معادن صالحة للنقش والقطع بالليزر – تقدم مقالة Trotec Laser نظرة ثاقبة لأنواع المعادن المناسبة للقطع بالليزر.

- أساسيات القطع بالليزر – توفر التعليمات دليلاً أساسيًا للقطع بالليزر، بما في ذلك أنواع المواد التي يمكن معالجتها، بما في ذلك المعادن.

- "ماكينات القطع بالليزر للمعادن: دليل شامل" – تقدم هذه الورقة الأكاديمية تحليلاً مفصلاً لاستخدام أدوات القطع بالليزر للمعادن، بما في ذلك مبادئها التشغيلية وفوائدها وقيودها.

- ماكينات القطع بالليزر TRUMPF – يقدم الموقع الرسمي للشركة المصنعة TRUMPF مجموعة من آلات القطع بالليزر المصممة خصيصًا للأعمال المعدنية.

- "عملية القطع بالليزر" – توفر مدونة ESAB نظرة متعمقة على عملية القطع بالليزر، مع التركيز على تطبيقها في تصنيع المعادن.

- القطع بالليزر للفولاذ المقاوم للصدأ - تشرح مقالة Laserschneiden الشاملة عملية القطع بالليزر للفولاذ المقاوم للصدأ، وهو تطبيق شائع في تصنيع المعادن.

- ماكينات القطع والحفر ووضع العلامات بالليزر – الموقع الرسمي لشركة Boss Laser، الشركة الرائدة في مجال تصنيع قواطع الليزر، يعرض مجموعة من المنتجات المناسبة لتطبيقات المعادن.

- "مراجعة حول قطع المعادن بالليزر" – تقدم هذه المراجعة الأكاديمية المنشورة في مجلة هندسة المواد والأداء تحليلاً شاملاً لعملية القطع بالليزر للمعادن.

- كيفية اختيار أفضل قطع الليزر؟ - يقدم منشور مدونة Sculpteo نصائح قيمة حول اختيار أفضل أداة قطع بالليزر لمختلف التطبيقات، بما في ذلك معالجة المعادن.

اقتراحات للقراءة: آلة قطع سكين CNC