Что такое акрил и его свойства?

Акрил, также известный как поли(метилметакрилат) или ПММА, представляет собой прозрачный термопласт, часто используемый в качестве легкой или устойчивой к разрушению альтернативы стеклу. Его оптическая прозрачность, высокая прочность на разрыв и устойчивость к атмосферным воздействиям делают его идеальным для различных применений. Акрил также характеризуется способностью шлифоваться и полироваться до глянцевого состояния, что позволяет использовать его в эстетических целях. Материал обладает низким водопоглощением, хорошим электрическим сопротивлением и достаточной прочностью на разрыв. Однако из-за своей хрупкости акрил может растрескаться или расколоться при экстремальных нагрузках или при более низких температурах.

Понимание состава акрила

Акрил, химически представленный как (C5O2H8)n, представляет собой полимер метилметакрилата (ММА). Его молекулярная структура включает длинную цепочку полимеров, каждый из которых состоит из повторяющихся звеньев метилметакрилата. ММА в мономерном состоянии представляет собой бесцветную и прозрачную жидкость, которая легко полимеризуется с образованием акрила. Процесс полимеризации включает использование катализаторов, обычно органических пероксидных соединений, и тепла для запуска реакции, в которой несколько молекул ММА соединяются вместе, образуя длинные полимерные цепи. В результате этого процесса создается твердый полупрозрачный материал, известный своей прочностью и прозрачностью.

Различные виды акрила для лазерной резки

Что касается лазерной резки, важно понимать, что акрил бывает двух основных типов: литой и экструдированный, каждый из которых имеет свои уникальные характеристики и преимущества.

- Литой акрил: Этот тип, также известный как литой акрил, создается путем заливки жидкого акрила в форму. Этот метод позволяет добиться большей однородности толщины и обеспечивает превосходную оптическую прозрачность. Литой акрил настоятельно рекомендуется для лазерной резки из-за его высококачественных режущих кромок и минимальной площади теплового воздействия.

- Экструдированный акрил: Экструдированный или «непрерывнолитой» акрил изготавливается путем проталкивания акриловой массы через форму при нагревании, что делает процесс производства быстрее и дешевле. Однако распределение тепла во время лазерной резки менее оптимально, что может привести к более значительным площадям теплового воздействия и потенциально менее острым режущим кромкам по сравнению с литым акрилом.

Оба типа можно успешно разрезать лазером, но понимание тонких различий между ними необходимо для достижения оптимальных результатов.

Факторы, влияющие на лазерную резку акрила

На качество лазерной резки акрила могут повлиять несколько факторов:

- Мощность лазера: Мощность лазера играет решающую роль в процессе резки. Лазер более высокой мощности обеспечивает более чистый рез, но слишком большая мощность может привести к плавлению или возгоранию материала.

- Скорость резки: Скорость движения лазера также может влиять на качество резки. Более низкая скорость может привести к плавлению, а слишком высокая скорость может привести к неполному разрезу.

- Толщина материала: Толщина акрила существенно влияет на эффективность лазера. Более толстые материалы требуют более медленных скоростей резки и более высокой мощности лазера.

- Фокусное расстояние объектива: Фокусное расстояние объектива в станок для лазерной резки может повлиять на качество резки. Меньшее фокусное расстояние приводит к меньшему размеру пятна, обеспечивая более точный разрез.

- Воздушная помощь: Использование пневматической системы помогает снизить риск возгорания материала и улучшить качество резки за счет отвода тепла и горючих газов.

Понимание и корректировка этих факторов может помочь добиться максимально чистой и точной лазерной резки акрила.

Важность толщины и мощности лазера при резке акрила

Важность толщины материала и мощности лазера невозможно переоценить в сфере резки акрила. Эти два элемента напрямую влияют на качество и точность конечного продукта. Более толстые акриловые листы требуют более низкой скорости резки и более высокой мощности лазера, чтобы обеспечить чистый и непрерывный разрез. И наоборот, меньшая толщина требует меньше мощности и более высоких скоростей, чтобы предотвратить плавление или горение материала.

Мощность лазера также играет важную роль в определении четкости кромок после резки. Более высокая мощность лазера приводит к получению более чистых и гладких кромок с меньшим риском сколов или плавления. Однако чрезмерно большая мощность может привести к нежелательному плавлению акрила. Поэтому крайне важно сбалансировать эти два фактора – толщину и мощность лазера – для достижения оптимальных результатов резки. Этот баланс обеспечивает эффективность процесса и качество конечного продукта, подчеркивая его важность в сфере резки акрила.

Как добиться чистых и отполированных пламенем кромок среза на акриле

Чтобы добиться чистых и отполированных пламенем кромок среза акрила, необходимо тщательно выполнить несколько шагов.

- Установите правильные параметры: Отрегулируйте мощность, скорость и частоту лазера в зависимости от толщины акрилового листа. Четкое понимание того, как взаимодействуют эти параметры, имеет решающее значение для достижения идеального огранки.

- Используйте воздушную помощь: Всегда используйте пневматическую подачу при резке акрила. Он помогает отводить тепло и горючие газы, снижая риск возгорания материала и повышая качество резки.

- Обдувка воздухом после резки: После резки используйте струю воздуха под высоким давлением, чтобы удалить оставшуюся пыль и мусор с краев.

- Пламенная полировка: Наконец, отполируйте края среза пропановой или бутановой горелкой, чтобы придать им глянцевый блеск. Убедитесь, что пламя синее, и быстро приготовьте пасту, чтобы не поджечь и не расплавить акрил.

Тщательно следуя этим шагам, можно получить чистые и отполированные края среза акрила, что повысит эстетическое и функциональное качество готового изделия.

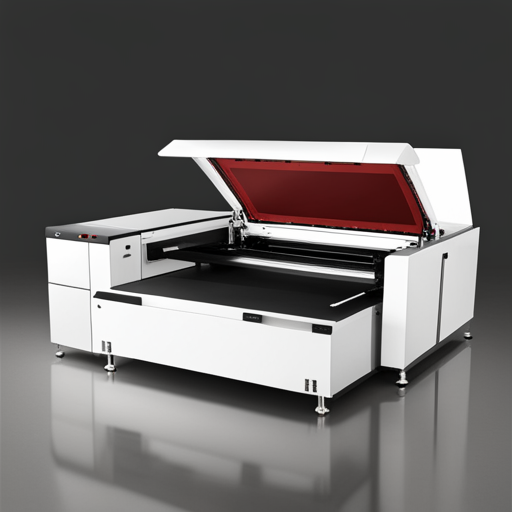

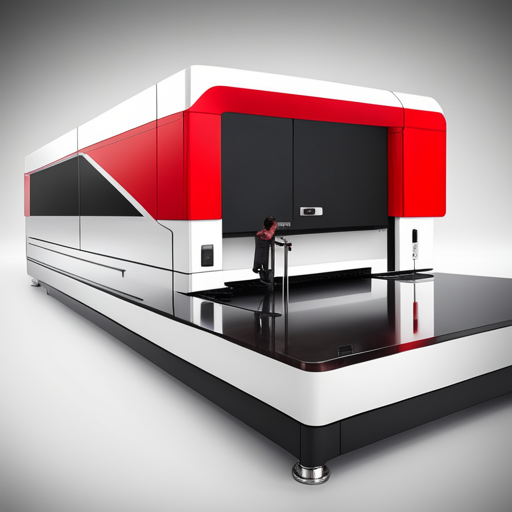

Выбор правильного лазерного резака для акрила

При выборе лазерного резака для акрила важно учитывать несколько ключевых факторов. Во-первых, мощность лазерного резака жизненно важно – лазер более высокой мощности может прорезать более толстые акриловые листы, но, как упоминалось ранее, чрезмерно высокая мощность может привести к плавлению. Во-вторых, рассмотрим скорость резки машины, поскольку более быстрая фреза сокращает время работы, повышая производительность. В-третьих, оцените точность и аккуратность резака – для детального проектирования необходим лазерный резак высокой точности. В-четвертых, оцените функции безопасности машины. Ищите такие функции, как воздушная помощь, система охлаждения и функции аварийной остановки. Наконец, рассмотрим совместимость машины с различным программным обеспечением — устройство, совместимое с несколькими программами для проектирования, обеспечивает большую гибкость при создании проектов. Принимая во внимание эти факторы, выбор подходящего лазерного резака для акрила становится более простой и точной задачей.

Основные характеристики, на которые следует обратить внимание при выборе станка для лазерной резки акрила

- Выходная мощность: Выходная мощность станка для лазерной резки играет решающую роль в определении толщины акрила, который можно разрезать. Машины с более высокой мощностью могут обрабатывать более толстые акриловые листы. Однако будьте осторожны с чрезмерной мощностью, поскольку это может привести к плавлению или повреждению материала.

- Скорость резки: Станок с высокой скоростью резания может выполнять задачи более эффективно, следовательно, улучшая рабочий процесс и производительность. Однако скорость не должна ухудшать качество резки.

- Точность и аккуратность: Для сложных и детализированных проектов точность и аккуратность имеют первостепенное значение. Станок должен точно следовать шаблонам конструкции и делать чистые и точные разрезы.

- Функции безопасности: Безопасность никогда не должна подвергаться риску. Ищите машины, которые оснащены функциями безопасности, такими как воздушная подача воздуха, системы охлаждения и функции аварийной остановки, чтобы обеспечить безопасную работу.

- Совместимость программного обеспечения: Совместимость машины с различным программным обеспечением для проектирования обеспечивает гибкость при создании проектов. Машины, поддерживающие широкий спектр программного обеспечения, могут работать с файлами различных форматов, что делает их более адаптируемыми к различным требованиям проекта.

- Простота использования и обслуживания: Машина должна быть удобной для пользователя, с интуитивно понятным управлением и простой настройкой. Кроме того, его должно быть легко обслуживать, иметь легкодоступные запасные части и оперативное обслуживание клиентов.

Оценив эти характеристики, вы сможете выбрать станок для лазерной резки, который соответствует вашим потребностям и обеспечивает максимальную отдачу от ваших инвестиций.

Понимание технологии CO2 и диодной лазерной резки акрила

CO2-лазер и диодный лазер представляют собой две разные технологии, используемые для резки акрила, каждая из которых предлагает уникальные возможности и преимущества.

CO2-лазеры, широко известные своей универсальностью и эффективностью, используют газовую смесь (преимущественно состоящую из углекислого газа), электрически стимулируемую для создания высокоэнергетического светового луча. Этот луч, сфокусированный на акриловой поверхности, нагревает, плавит и испаряет целевой материал, обеспечивая точные и чистые разрезы. CO2-лазеры превосходно справляются с резкой толстых акриловых листов, а их высокая выходная мощность делает их идеальными для крупномасштабного промышленного применения.

С другой стороны, диодные лазеры, также известные как полупроводниковые лазеры, генерируют лазерные лучи за счет вынужденного излучения радиационной энергии. Эти лазеры обычно компактны, эффективны и имеют более длительный срок службы. Хотя им может не хватать такой мощности резки, как у CO2-лазеров, диодные лазеры особенно эффективны для гравировки сложных рисунков или резки более тонких акриловых материалов.

В заключение, выбор между CO2-лазерами и диодными лазерами должен диктоваться конкретными требованиями вашего проекта. При выборе оптимальной лазерной технологии учитывайте такие факторы, как толщина акрила, сложность конструкции и масштаб операции.

Оптимизация скорости и качества резки акрила с помощью лазерных станков

Оптимизация скорости и качества резки при использовании лазерных станков для акрила требует тонкого баланса нескольких факторов. Важным аспектом, который следует учитывать, является настройка мощности лазера, которая должна быть адаптирована к толщине акрила, чтобы обеспечить плавный и чистый разрез. Более высокие настройки мощности подходят для более толстых материалов, а более низкие настройки идеально подходят для более тонких материалов.

Точность — еще один жизненно важный элемент процесса оптимизации. Использование лазерного луча оптимального диаметра обеспечит точный рез и минимальные отходы. Меньший диаметр балки предпочтителен для сложных конструкций, а больший диаметр выгоден для прямых и широких разрезов.

Наконец, скорость, с которой лазер движется по акрилу, играет решающую роль в качестве и внешнем виде резки. Более высокие скорости могут сократить общее время резки, но могут привести к неполному резу или грубой отделке. И наоборот, более низкие скорости позволяют получить более чистый и гладкий рез, но увеличивают время работы. Поэтому крайне важно найти баланс между скоростью и качеством, принимая во внимание характер проекта и желаемый результат.

Таким образом, тщательно управляя этими параметрами – мощностью, точностью и скоростью – вы можете эффективно оптимизировать процесс резки, максимизируя производительность и обеспечивая при этом отличное качество обработки акрилового материала.

Преимущества использования волоконных лазеров для резки акрила

Волоконные лазеры предлагают многочисленные преимущества при резке акрила, которые являются ключом к повышению производительности и качества продукции:

- Высокая точность: Волоконные лазеры обладают исключительно малым фокусным диаметром, что позволяет создавать очень детальные и точные разрезы акрила.

- Эффективность: они потребляют меньше энергии по сравнению с другими типами лазеров, такими как CO2-лазеры, что делает их более энергоэффективными.

- Низкие расходы: Волоконные лазеры имеют мало движущихся частей и расходных материалов, что снижает частоту и стоимость обслуживания.

- Скорость: эти лазеры работают на высоких скоростях, что значительно сокращает время резки и увеличивает производительность.

- Универсальность: Волоконные лазеры могут резать различные материалы, не ограничиваясь акрилом, что обеспечивает гибкость при реализации различных проектов.

- Безопасность: Система подачи луча волоконных лазеров полностью закрыта, что сводит к минимуму риск случайного воздействия лазерного луча.

- Качество: Они производят чистые, полированные срезы, сводя к минимуму необходимость последующей обработки.

- Долговечность: Волоконные лазеры имеют длительный срок эксплуатации, что делает их экономичным выбором для длительного использования.

Выбрав волоконный лазер для резки акрила, предприятия могут добиться превосходных результатов, экономя время и сокращая затраты.

Советы по точной гравировке и резке акриловых листов

Когда дело доходит до точной гравировки и резки акриловых листов, некоторые передовые методы могут значительно улучшить качество конечного продукта:

- Выберите правильную мощность лазера: Выбранная мощность лазера должна соответствовать толщине акрилового листа. Для более толстых листов обычно требуется более высокая мощность.

- Установите правильную скорость: более низкие скорости приводят к более глубоким резам и более темным гравировкам. Найдите правильный баланс между скоростью и желаемым результатом.

- Выполняйте регулярное техническое обслуживание: Регулярная чистка и техническое обслуживание лазерного резака обеспечивают его оптимальную производительность и точность.

- Используйте воздушную помощь: Подача воздуха помогает снизить риски нагрева и возгорания, обеспечивая более чистый срез.

- Качество акрила: Используйте высококачественный акрил для более гладкого среза и лучших результатов гравировки. Материалы более низкого качества могут привести к появлению неровных краев и плохой видимости гравировки.

- Защита: Всегда защищайте негравированную область, чтобы избежать повреждений или нежелательных следов.

Выполнение этих советов может повысить точность резки и гравировки акрила, обеспечивая высококачественный результат и оптимизируя эффективность процесса.

Процесс лазерной резки акрила

Процесс лазерной резки акрила начинается с создания цифрового дизайна в графическом программном обеспечении, которое служит руководством для лазерной резки. Затем акриловый лист помещается на режущий стол лазерного станка. Как только настройки будут соответствующим образом отрегулированы в соответствии с толщиной и типом акрила, процесс начнется. Лазерный луч, управляемый цифровым дизайном, движется по поверхности акрила, нагревая его до высокой температуры. Это интенсивное тепло испаряет материал, что приводит к точному и чистому резу. При гравировке интенсивность лазерного луча снижается, чтобы просто удалить поверхность акрила, создавая желаемый дизайн без прорезания материала. Скорость, мощность и фокус лазерного луча можно регулировать для достижения различных результатов, что обеспечивает большую универсальность. Механизмы охлаждения и подачи воздуха используются для предотвращения перегрева и возгорания, обеспечивая чистую и качественную отделку.

Пошаговое руководство по лазерной резке акрилового материала

- Подготовка дизайна: Начните с подготовки дизайна в программном обеспечении для графического дизайна, совместимом с вашим лазерным резаком. Обязательно конвертируйте свой дизайн в векторный формат для точной резки и гравировки.

- Настройка материала: Поместите акриловый лист на станину лазерной резки. Убедитесь, что он надежно зафиксирован, чтобы избежать каких-либо движений во время процесса.

- Отрегулируйте настройки: Настройте параметры лазерной машины в зависимости от толщины и типа акрила. Отрегулируйте мощность, скорость и фокус лазерного луча для получения оптимальных результатов.

- Начать резку: Запустить процесс. Лазер, руководствуясь вашим дизайном, будет двигаться по поверхности акрила, испаряя материал и создавая точный разрез.

- Гравировка (если требуется): Если ваш дизайн предполагает гравировку, уменьшите интенсивность лазерного луча. Это позволит удалить только поверхность акрила, оставив желаемый дизайн без прорезания.

- Охлаждение и подача воздуха: Во время процесса обязательно используйте механизмы охлаждения и подачи воздуха, чтобы предотвратить перегрев и возгорание.

- Заключительная проверка: После завершения осмотрите акрил на наличие дефектов. Если все в порядке, акриловая деталь, вырезанная лазером, готова к использованию.

Преимущества использования лазера для гравировки на акриле

Лазерная гравировка на акриле имеет множество преимуществ:

- Точность: Лазерная гравировка обеспечивает непревзойденную точность, позволяя создавать сложные конструкции с очень мелкими деталями. Он надежно работает даже со сложными формами и размерами.

- Бесконтактный метод: Поскольку лазерная гравировка является бесконтактным процессом, она исключает риск повреждения или деформации акрилового материала во время процесса гравировки.

- Высокоскоростная работа: Лазерные станки могут гравировать конструкции гораздо быстрее по сравнению с традиционными методами. Это приводит к повышению производительности и эффективности.

- Последовательность: Лазеры обеспечивают стабильные результаты, что делает их пригодными как для единичного, так и для крупномасштабного производства.

- Экономически эффективным: Лазеры имеют более низкие эксплуатационные расходы, а благодаря их точности образуется меньше отходов.

Эти преимущества делают лазерную гравировку идеальным выбором для работы с акриловыми материалами.

Обеспечение высокого качества продукции с помощью акриловых изделий, вырезанных лазером

Чтобы обеспечить высокое качество продукции с помощью акриловых проектов, вырезанных лазером, необходимо тщательно соблюдать несколько ключевых шагов:

- Выбор материала: Для достижения оптимальных результатов выбирайте высококачественный акрил одинаковой толщины. Дефекты материала могут привести к неравномерной гравировке и резке.

- Оптимальные параметры: отрегулируйте настройки лазерного аппарата для конкретного типа акрила, с которым вы работаете. Параметры должны быть точно настроены для достижения желаемой глубины гравировки и ровных режущих кромок.

- Правильное обслуживание: Регулярное техническое обслуживание лазерного аппарата имеет решающее значение для поддержания его производительности и продления срока службы. Сюда входит очистка объектива, проверка выравнивания и обеспечение правильной работы системы охлаждения.

- Постобработка: После резки и гравировки акриловую деталь следует очистить от остатков. Затем его можно отполировать или отполировать по мере необходимости, чтобы улучшить его внешний вид.

Следование этим передовым практикам приведет к созданию высококачественных акриловых изделий, вырезанных лазером, которые одновременно функциональны и эстетически привлекательны.

Оптимизация параметров лазера для различных типов акрила

При оптимизации параметров лазера для различных типов акрила решающее значение имеет понимание состава и толщины материала.

- Экструдированный акрил: Этот тип акрила легко плавится и требует более низкой мощности. При резке более высокая скорость и меньшая мощность позволяют получить чистые края. При гравировке сочетание высокой скорости и малой мощности может предотвратить слишком сильное плавление материала.

- литой акрил: В отличие от экструдированного акрила, литой акрил более плотный и требует более высокой мощности для резки и гравировки. Он создает высококонтрастное белое гравированное изображение, идеально подходящее для детального дизайна.

- Цветной акрил: Параметры лазера для цветного акрила могут различаться в зависимости от пигментов и прозрачности материала. Для более темных и менее прозрачных материалов обычно требуются более высокие настройки мощности, тогда как для более легких и прозрачных материалов требуется меньшая мощность.

Регулировка скорости и мощности лазерного станка в зависимости от типа и толщины акрила может улучшить качество резки и гравировки. Всегда выполняйте пробную резку перед тем, как приступить к реальному проекту, чтобы убедиться в использовании оптимальных настроек.

Передовые методы гравировки и резки акриловых деталей

Обратная гравировка

Обратная гравировка — это метод, при котором гравируются области вокруг рисунка, а не сам рисунок. Этот метод может придать драматический эффект гравированному дизайну, заставив его лучше выделяться на акриловом изделии.

3D Гравировка

3D-гравировка — еще одна передовая техника, которая создает глубину акрила путем изменения плотности гравировки в разных областях дизайна. Для этой техники требуется лазерный станок с возможностями 3D-гравировки.

векторная резка

Векторная резка — это техника, которая предполагает вырезание по контуру или линии на акриле. Этот метод очень точен и идеально подходит для создания сложных рисунков или изделий с острыми краями.

Многопроходная резка

Многопроходная резка предполагает выполнение нескольких проходов лазером по одной и той же линии реза. Этот метод поможет добиться более чистого края, особенно на более толстых кусках акрила.

Методы охлаждения

Применение метода охлаждения может предотвратить перегрев и плавление акрила во время процесса резки или гравировки. Один из простых методов — использовать пневматическую вспомогательную систему для подачи потока воздуха в точку, где лазер касается акрила.

Помните, что каждый из этих передовых методов требует глубокого понимания возможностей и настроек лазерного аппарата. Всегда выполняйте пробный запуск, прежде чем применять эти методы к основному проекту.

Советы по успешной лазерной резке и гравировке акрила

- Поймите свой материал: Акрил разных типов и толщины по-разному реагирует на лазерную резку и гравировку. Важно понимать свойства акрила, с которым вы работаете, чтобы оптимизировать процесс.

- Настройте параметры питания: В зависимости от толщины и типа акрила следует соответствующим образом отрегулировать мощность лазера. Для более толстого акрила необходимы более высокие настройки мощности, а для более тонких материалов можно использовать более низкие настройки.

- Используйте правильный объектив: Для детальной гравировки используйте объектив с более коротким фокусным расстоянием. Для более толстого акрила или глубокой гравировки больше подойдет объектив с большим фокусным расстоянием.

- Обеспечьте правильную вентиляцию: Акрил выделяет пары при резке или гравировке лазером. Надлежащая вентиляция необходима для обеспечения безопасности оператора и эффективности машины.

- Регулярно очищайте машину: Регулярная очистка лазерного аппарата имеет важное значение. Накопившийся мусор может повлиять на качество резки и гравировки, а также представлять потенциальную опасность.

- Используйте защитное оборудование: Всегда надевайте защитные очки при работе с лазерным станком. Это помогает предотвратить случайное повреждение глаз отраженным лазерным светом.

Помните, что всегда соблюдайте меры предосторожности при работе с лазерным станком и тщательно изучите руководство по эксплуатации перед началом любого проекта.

Лучшие практики лазерной гравировки акриловых вывесок

- Подготовьте дизайн: Начните с цифрового дизайна вывески, учитывая окончательный размер и детализацию. Размер рисунка должен соответствовать размеру акрилового листа. Обязательно переверните рисунок, если планируете гравировать на обратной стороне листа.

- Выберите правильный акрил: Литой акрил обычно предпочтительнее экструдированного акрила для лазерной гравировки. При разрезании он имеет гладкую, похожую на стекло кромку, а при гравировке создает белый или матовый вид, что зачастую более читабельно.

- Оптимизация настроек лазера: Отрегулируйте мощность, скорость и частоту лазера в соответствии с типом и толщиной акрила. Для детальной гравировки более медленная скорость и более высокая мощность часто дают лучший результат.

- Используйте маскирующий материал: Нанесите маскирующий материал на область гравировки. Это помогает предотвратить прилипание остатков процесса гравировки к поверхности акрила.

- Очистите вывески: После гравировки тщательно очистите вывеску мягкой тканью и неабразивным чистящим раствором, чтобы удалить пыль и остатки. Избегайте агрессивных чистящих средств, поскольку они могут повредить акриловую поверхность.

- Отполируйте края: если вам нужен более законченный вид, рассмотрите возможность полировки огнем краев акриловых вывесок. Обязательно делайте это в хорошо проветриваемом помещении и соблюдайте все меры безопасности.

Эти рекомендации помогут вам добиться высококачественной и профессионально выглядящей гравюры на акриловых вывесках. Не забывайте всегда уделять приоритетное внимание безопасности и не торопиться, чтобы обеспечить наилучшие результаты.

Общие проблемы, с которыми сталкиваются при лазерной резке акрила, и их решения

- Тепловой урон: Чрезмерное тепло во время процесса лазерной резки может привести к нежелательному плавлению или деформации акрила. Чтобы предотвратить это, убедитесь, что настройки мощности настроены правильно, и рассмотрите возможность использования нескольких проходов с низкой мощностью для более толстых акрилов вместо одного прохода с высокой мощностью.

- Накопление остатков: В процессе гравировки могут образовываться остатки, которые, если с ними не обращаться должным образом, могут повлиять на четкость и качество гравировки. Использование маскирующего материала, как обсуждалось ранее, может смягчить эту проблему. После гравировки необходима тщательная очистка неабразивным раствором.

- Непостоянная глубина гравировки: Если вы заметили неравномерную глубину гравировки, это может быть связано с неровным рабочим столом или проблемами с фокусировкой лазера. Регулярно проверяйте уровень рабочей поверхности и калибруйте фокус лазера, чтобы обеспечить постоянную глубину гравировки.

- Трещина или разрушение: Если акрил трескается или ломается во время процесса, это может быть связано с типом используемого акрила. Литой акрил менее склонен к растрескиванию по сравнению с экструдированным. Кроме того, убедитесь, что ваши материалы хранятся правильно; неправильное хранение может привести к ломкости.

Предвидя и решая эти распространенные проблемы, вы можете еще больше повысить качество лазерной резки и гравировки акрила, в результате чего конечный продукт станет более профессиональным и безупречным.

Максимизация скорости и энергоэффективности при лазерной резке акрила

Достижение оптимального баланса между скоростью и энергоэффективностью при лазерной резке акрила имеет решающее значение для достижения превосходных результатов. Вот несколько стратегий, которые стоит рассмотреть:

- Оптимизация настроек питания: Регулировка мощности лазера — эффективный способ контролировать скорость резки. Более высокие настройки мощности могут привести к более быстрой резке, но они также могут привести к тепловому повреждению акрила. Поэкспериментируйте с различными уровнями мощности, чтобы найти наиболее эффективный для вашей конкретной машины и толщины материала.

- Точная настройка параметров скорости: Аналогичным образом, изменение настроек скорости может влиять как на качество резки, так и на эффективность процесса. Низкая скорость может привести к более чистому резу, но за счет экономии времени. Как и настройки мощности, скорость следует регулировать в зависимости от толщины акрила и мощности лазера.

- Используйте подходящий объектив: Используемая линза может существенно повлиять на скорость и энергоэффективность лазера. Линза с более коротким фокусным расстоянием позволяет быстрее резать благодаря своей способности фокусировать лазерный луч в меньшую точку, обеспечивая большую мощность в сконцентрированной области.

- Регулярное техническое обслуживание: Регулярная очистка и техническое обслуживание лазерного резака может предотвратить ненужное замедление или остановку процесса резки, тем самым повышая эффективность. Сюда входит очистка линз, зеркал и рабочей поверхности, а также проверка машины на наличие необходимого ремонта или замены деталей.

Оптимизируя эти факторы, вы можете максимизировать скорость и энергоэффективность при лазерной резке акрила, сокращая отходы и повышая производительность.

Исследование инновационных применений акрила, вырезанного лазером, в дизайне и искусстве

Акрил, вырезанный лазером, нашел свое применение во многих творческих областях, произведя революцию в области дизайна и искусства. Архитектурная модель здания является одной из таких областей, где точность и сложная детализация, обеспечиваемая лазерной резкой, незаменимы. Архитекторы используют эту технологию для создания высокоточных и подробных масштабных моделей, позволяющих визуально представлять сложные конструкции. В сфере Ювелирный ДизайнУниверсальность акрила в сочетании с точностью лазерной резки позволяет дизайнерам создавать замысловатые узоры и уникальные изделия, которые раньше было сложно создать. Вывески и дисплей промышленность также широко использует акрил, вырезанный лазером, для создания привлекательных знаков, логотипов и дисплеев, которые требуют высокого уровня точности и детализации. Художники начали исследовать потенциал акрила, вырезанного лазером, в создании Смешанное Медиа Искусство, где элементы акрила сочетаются с различными другими материалами для создания потрясающих произведений искусства. Объединяя технологии и творчество, эти инновационные применения акрила, вырезанного лазером, раздвигают границы дизайна и искусства.

Сохранение оптимального качества и четкости кромок акриловых листов, вырезанных лазером

Качество кромок и четкость акриловых листов, вырезанных лазером, имеют первостепенное значение для профессиональных результатов. Для поддержания оптимального качества кромки крайне важно использовать подходящую мощность и скорость лазера. Более высокая мощность лазера может привести к более гладкому краю, но чрезмерная мощность может привести к плавлению или повреждению. Необходимо соблюдать баланс в зависимости от толщины акрилового листа. Когда дело доходит до прозрачности, важно использовать высококачественный акрил, специально разработанный для лазерной резки. Это обеспечивает чистый, похожий на стекло край сразу после лазерной резки без необходимости полировки пламенем. Кроме того, поддержание чистоты линзы лазерного резака и использование соответствующих вытяжных систем могут помочь уменьшить отложение остатков на кромках среза, тем самым повышая общую прозрачность. Регулярное техническое обслуживание станка также играет жизненно важную роль в поддержании стабильного качества и чистоты кромки. Придерживаясь этих методов, можно получить высококачественные акриловые листы, вырезанные лазером, с превосходным качеством и четкостью кромок.

Важные соображения относительно систем лазерной резки акрила

При выборе системы лазерной резки акрила необходимо учитывать несколько ключевых факторов, чтобы обеспечить оптимальную функциональность и результаты.

- Мощность лазера: Мощность лазера напрямую влияет на скорость резки и толщину разрезаемого материала. Лазеры большей мощности могут резать более толстые материалы с большей скоростью, но могут увеличить риск повреждения более тонких материалов.

- Размер режущей кровати: Размер режущего станка должен соответствовать размеру обрабатываемых акриловых листов. Это может варьироваться в зависимости от конкретных приложений и требований.

- Воздушная помощь: функция подачи воздуха может помочь снизить риск возгорания и улучшить качество резки, удаляя тепло и мусор из зоны резки.

- Вытяжная система: Хорошая выхлопная система имеет решающее значение для удаления газов и частиц, образующихся в процессе резки, которые в противном случае могут повлиять на качество резки и срок службы машины.

- Совместимость программного обеспечения: Система лазерной резки должна быть совместима с программным обеспечением, которое вы планируете использовать для проектирования и управления. Популярные варианты включают Adobe Illustrator, AutoCAD и CorelDRAW.

Принимая во внимание эти факторы, можно гарантировать выбор системы лазерной резки акрила, которая будет стабильно обеспечивать желаемые результаты.

Понимание роли лазерных головок в точности резки акрила

Лазерная головка играет решающую роль в определении точности резки при работе с акриловыми материалами. В лазерной головке находится фокусирующая линза, которая концентрирует лазерный луч на поверхности акрила, а расстояние между фокусирующей линзой и материалом существенно влияет на точность реза. Более короткое фокусное расстояние обеспечивает меньший диаметр фокуса и, следовательно, более точный срез, но с меньшей толщиной среза. И наоборот, большее фокусное расстояние позволяет добиться большей толщины резки, но при этом ухудшается точность резки. Более того, качество самой линзы также может влиять на точность и качество огранки: высококачественные линзы обеспечивают лучшую фокусировку и долговечность. Поэтому при выборе системы лазерной резки акрила следует тщательно учитывать тип, качество и фокусное расстояние лазерной головки, чтобы обеспечить оптимальную точность и эффективность.

Выбор правильных параметров лазерной обработки для акриловых проектов

Такие параметры, как мощность, скорость и частота, имеют решающее значение в процессе лазерной резки акрила и сильно влияют на качество продукции.

- Власть: Это энергия, передаваемая лазерному лучу. Более высокая мощность позволяет резать более толстые материалы, но может привести к обугливанию или плавлению краев. Для акрила рекомендуется использовать умеренную мощность, чтобы добиться чистого среза.

- Скорость: Скорость означает, насколько быстро лазерная головка движется по материалу. Более низкая скорость приводит к более глубоким резам, но может вызвать чрезмерное нагревание. Очень важно найти правильный баланс между толщиной материала и уровнем мощности.

- Частота: Частота регулирует частоту лазерных импульсов в секунду. Высокая частота может обеспечить более плавную резку, но увеличивает риск теплового повреждения.

Для каждого проекта могут потребоваться разные настройки параметров, поэтому крайне важно протестировать и настроить эти параметры для достижения оптимальных результатов. Всегда помните, что цель состоит в том, чтобы добиться чистого и точного разреза, не повреждая акриловый материал.

Исследование потенциала зеркального акрила в лазерной гравировке

Зеркальный акрил открывает уникальные возможности в области лазерной гравировки. Этот тип акрила отличается отражающей поверхностью, подобной поверхности обычного зеркала, и на нем можно выгравировать сложные узоры с поразительной глубиной детализации.

Одним из заметных преимуществ использования зеркального акрила является то, что процесс лазерной гравировки не проникает сквозь отражающее покрытие. Вместо этого он нацелен на заднюю поверхность, сохраняя гладкую, отражающую переднюю поверхность неповрежденной. В результате получается высококонтрастная и визуально привлекательная отделка, поскольку области гравировки резко контрастируют с зеркальной отделкой.

Кроме того, зеркальный акрил доступен в различных цветах, что расширяет возможности дизайна. Однако очень важно точно настроить параметры лазера, поскольку зеркальный акрил может быть чувствителен к высокой температуре. Более низкий уровень мощности и более низкая скорость помогут контролировать накопление тепла, предотвратить повреждение материала и обеспечить точную гравировку.

Помните, что тестирование на небольшом куске того же материала перед гравировкой реального проекта может помочь точно настроить параметры лазера для получения оптимальных результатов. В заключение, при бережном обращении и точной настройке зеркальный акрил может стать универсальным материалом для лазерной гравировки, предлагающим безграничные возможности для творческого самовыражения.

Повышение эффективности резки акрила с помощью передовых лазерных систем

Передовые лазерные системы представляют собой инновационное решение для повышения эффективности процессов резки акрила. Эти системы включают в себя передовые технологии, такие как мощные лазеры и прецизионные механизмы управления, которые обеспечивают превосходную производительность резки. Мощные лазеры могут быстро и чисто прорезать акрил, сокращая время, необходимое для завершения проекта. Между тем, прецизионные механизмы управления позволяют выполнять точные и детализированные разрезы, сводя к минимуму потери материала из-за ошибок.

Кроме того, многие современные лазерные системы имеют автоматизированные возможности, такие как предварительно запрограммированные настройки для различных типов акрила и функции автофокусировки, которые регулируют фокус луча в зависимости от толщины материала. Эти функции упрощают процесс резки и уменьшают необходимость ручной регулировки, тем самым повышая производительность.

Более того, современные лазерные системы часто оснащены встроенными системами охлаждения, которые помогают управлять теплом, выделяемым в процессе резки, предотвращая повреждение акрилового материала. Благодаря сочетанию скорости, точности, автоматизации и охлаждения передовые лазерные системы представляют собой значительное обновление по сравнению с традиционными методами резки акрила, повышая эффективность и производительность.

Последние инновации в лазерной технологии резки и гравировки акрила

Последние достижения в лазерной технологии резки и гравировки акрила привели к разработке машин с большей мощностью, эффективностью и точностью. Одной из таких инноваций является внедрение технологии волоконного лазера, которая обеспечивает более высокую скорость резки и более низкие эксплуатационные расходы по сравнению с традиционными CO2-лазерами. Волоконные лазеры идеально подходят для гравировки сложных рисунков на акриле благодаря их высокой точности и способности создавать пятна меньшего размера.

Еще одной революционной инновацией является внедрение искусственного интеллекта (ИИ) и машинного обучения (МО) в лазерные системы. Эти технологии позволяют лазерным системам адаптироваться и учиться на каждой операции, со временем повышая точность и эффективность. Они также могут выявлять потенциальные ошибки или неисправности в режиме реального времени, сокращая время простоя и повышая производительность.

Наконец, развитие многослойных систем произвело революцию в индустрии резки и гравировки акрила. Эти системы могут одновременно работать с несколькими лазерами, что значительно сокращает время, необходимое для выполнения крупномасштабных или сложных проектов. Благодаря этим передовым технологиям будущее резки и гравировки акрила кажется ярким и многообещающим.

Часто задаваемые вопросы

Вопрос: Что такое CO2-лазер и как он используется при лазерной резке акрила?

Ответ: CO2-лазер — это тип газового лазера, в котором в качестве лазерной среды используется углекислый газ. Он широко используется при лазерной резке акрила из-за его способности производить мощный инфракрасный свет, который позволяет легко прорезать акриловый материал.

Вопрос: Что такое литой акрил и почему его обычно используют в лазерных станках?

Ответ: Литой акрил — это тип акрилового материала, который изготавливается методом литья, что обеспечивает более высокое качество и лучшую оптическую прозрачность по сравнению с экструдированным акрилом. Его обычно используют с лазерными резаками из-за превосходного качества резки и обработки кромок.

Вопрос: Чем отличается лазерный гравер от лазерного резака при работе с акрилом?

А: А лазерный гравер специально разработан для создания рисунков, узоров или текстов на поверхности акрилового материала, а лазерный резак используется для точной резки акриловых листов или блоков в соответствии с заранее заданным дизайном.

Вопрос: Каковы основные компоненты режущего оборудования, используемого для лазерной резки акрила?

A: Основные компоненты режущего оборудования для лазерной резки акрила включают источник лазера (лазер CO2), стол для резки и систему управления для точного контроля частоты, мощности и движения лазера во время процесса резки.

Вопрос: Как добиться лучшего качества резки при использовании станка для лазерной резки акрила?

Ответ: Лучшего качества резки можно достичь за счет оптимизации параметров резки, таких как мощность лазера, скорость резки и глубина фокусировки, на основе конкретных характеристик используемого акрилового материала, а также желаемой обработки кромки и точности.

Вопрос: Каковы преимущества лазерной резки и гравировки акрила по индивидуальному заказу?

Ответ: Лазерная резка и гравировка акрила обладают такими преимуществами, как точная настройка, возможности сложного дизайна и возможность создавать сложные детали, что делает его идеальным для индивидуального применения в различных отраслях.

Вопрос: Можно ли легко разрезать прозрачный акрил с помощью станка для лазерной резки?

О: Да, прозрачные акриловые листы можно легко разрезать на станке для лазерной резки, получая чистые края и точные разрезы без необходимости дополнительных процессов отделки.

Вопрос: Подходит ли литой акрил для лазерной резки лучше, чем экструдированный акрил?

О: Да, литой акрил лучше подходит для лазерной резки из-за его более высокого качества, лучшей обработки кромок и способности получать превосходные результаты с помощью технология лазерной резки.

Вопрос: Как определить подходящую мощность лазера для резки акрила?

Ответ: Подходящее количество мощности лазера для резки акрила можно определить на основе таких факторов, как толщина материала, желаемая скорость резки и особые свойства разрезаемого акрила. Часто требуется тестирование и настройка для определения оптимального уровня мощности для достижения желаемых результатов.

Вопрос: Каковы основные моменты при производстве акрила с помощью станка для лазерной резки?

Ответ: Ключевые моменты при производстве акрила с использованием станка для лазерной резки включают выбор материала, адаптацию конструкции для лазерной резки, оптимизацию параметров резки, а также обеспечение надлежащей вентиляции и мер безопасности во время процесса резки.

Рекомендации

- Лазерная резка акрила – В этой академической статье на ResearchGate рассматриваются технические аспекты лазерной резки акрила, что делает ее ценным ресурсом для тех, кто интересуется лежащей в ее основе наукой и технологиями.

- Плюсы и минусы лазерной резки акрила – Сообщение в блоге, в котором обсуждаются преимущества и недостатки лазерной резки акрила и дается практическое понимание его использования.

- Руководство по лазерной обработке: акрил – SPI Lasers, известный производитель лазерных систем, на своем веб-сайте предоставляет подробное руководство по лазерной обработке акрила.

- Как сделать лазерную гравировку на акриле – Trotec Laser, ведущий поставщик лазерных резаков и граверов, предлагает пошаговое руководство по лазерной гравировке акрила, что делает его незаменимым ресурсом для практического применения.

- Все, что вам нужно знать об акриле (ПММА) – Creative Mechanisms дает углубленный взгляд на акрил как материал, что важно для понимания того, как он взаимодействует с лазерными технологиями.

- Использование искусственного интеллекта (ИИ) в лазерной резке – В академической статье ScienceDirect исследуется роль искусственного интеллекта в лазерной резке, ключевой инновации в этой области.

- Волоконно-лазерная резка против CO2 – TWI Global, исследовательская и технологическая организация, сравнивает волоконные и CO2-лазеры, помогая читателям понять нюансы между двумя технологиями.

- Лазерный резак, гравер и маркировочные машины | Босс Лазер – На официальном сайте производителя лазерных резаков Boss Laser можно ознакомиться с характеристиками и возможностями различных лазерных станков.

- Лазерная резка акрила: полное руководство – Подробное руководство от Ponoko, подробно описывающее процесс лазерной резки акрила, идеально подходящее для тех, кто хочет всесторонне понять эту тему.

- Резка и гравировка акрила на лазерном станке – Epilog Laser, ведущий производитель лазерных станков, делится информативной статьей о процессе резки и гравировки акрила на лазерном станке.

Рекомендуемое чтение: Станок для резки ножей с ЧПУ