Что такое лазерный резак металла и как он работает?

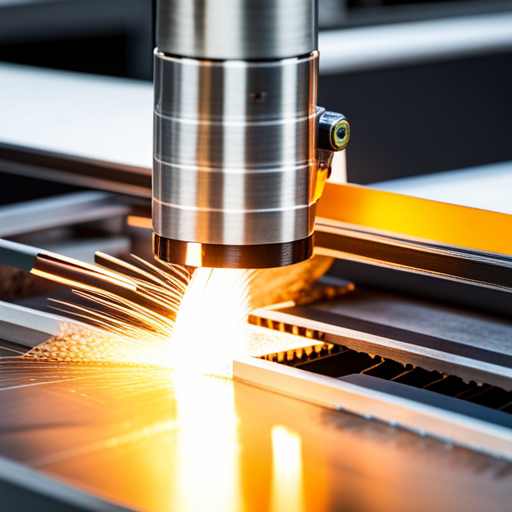

Лазерный резак по металлу — это прецизионный инструмент, который использует мощный лазерный луч для резки или гравировки различных типов металлов. Двумя преобладающими типами лазерных резаков являются CO2-лазеры, которые обычно используются для резки, растачивания и гравировки, и Nd:YAG-лазеры, часто используемые там, где требуется очень высокая мощность, например, при растачивании и гравировке. Этот процесс заключается в направлении лазерного луча через сопло на заготовку. Сочетание тепла и давления создает режущее действие. Лазерный луч обычно имеет диаметр 0,2 мм и мощность от 1000 до 2000 Вт. Эта система обеспечивает высокий уровень точности и контроля, что делает ее идеальной для сложных проектов и промышленного применения.

Понимание основ технологии лазерной резки.

Технология лазерной резки основана на концепции направления мощного лазерного луча на материал, который поглощает луч, заставляя материал нагреваться, плавиться или испаряться. Мощность лазера сконцентрирована на крошечной площади, что позволяет выполнять точные и аккуратные разрезы. Лазер плавит, сжигает или испаряет материал, сдувая мусор струей газа, оставляя кромку с качественной поверхностью. Эта технология позволяет пользователю вырезать сложные формы, которые в противном случае было бы трудно получить с помощью обычных режущих инструментов. Двумя важными компонентами лазерного резака являются лазер и контроллер. Лазер производит луч света, который отражается, усиливается и фокусируется линзой и зеркалами лазерного резака. Контроллер, с другой стороны, управляет направлением, интенсивностью, скоростью движения и распространением лазерного луча, который направляется на поверхность материала для резки или гравировки.

Доступные типы станков для лазерной резки металла

На рынке доступно несколько типов станков для лазерной резки металла, каждый из которых предназначен для различных целей и соответствует различным требованиям к материалам. Ниже приведены некоторые из наиболее часто используемых машин:

- CO2 лазеры: Эти станки используют смесь углекислого газа и часто используются для резки, растачивания и гравировки из-за их высокой выходной мощности.

- Волоконные лазеры: Волоконные лазеры, известные своей эффективностью и точностью, идеально подходят для детальных работ. Они особенно полезны для резки отражающих металлов, что может быть затруднительно для других типов лазеров.

- Nd: Лазеры YAG: сокращение от лазеров на иттрий-алюминиевом гранате с примесью неодима. Они используются для мощных применений и могут резать более толстые и плотные материалы.

- Nd лазеры: Эти машины, также известные как неодимовые лазеры, используются там, где требуется высокая энергия, но малое повторение.

Помните, что выбор станка во многом зависит от конкретных требований текущего проекта, включая тип и толщину материала, а также требуемую степень точности.

Сравнение волоконных лазерных резаков с другими технологиями резки

При сравнении волоконных лазерных резаков с другими технологиями резки необходимо учитывать несколько факторов. Во-первых, скорость и точность Это две области, в которых волоконные лазерные резаки превосходны. Они могут резать с высокой точностью и стабильностью даже при работе со сложными конструкциями и небольшими деталями.

Во-вторых, энергоэффективность Это еще одно преимущество волоконных лазерных резаков. Они потребляют меньше энергии, чем другие типы лазеров, такие как лазеры CO2, что делает их более экономичным и экологически чистым выбором для крупномасштабных операций.

В-третьих, обслуживание меньше беспокоит волоконные лазерные резаки. Благодаря своей твердотельной конструкции они не требуют регулярной замены газовых резервуаров, в отличие от CO2-лазеров.

Однако стоит отметить, что волоконные лазеры изначально, как правило, дороже, но их более низкие эксплуатационные расходы могут со временем компенсировать это. Как всегда, выбор между станками для волоконной лазерной резки и другими технологиями резки зависит от конкретных потребностей и бюджета производителя.

Факторы, которые следует учитывать при выборе лазерного резака по металлу

При выборе лазерного резака по металлу следует учитывать несколько ключевых факторов:

- Тип материала: решающее значение имеет тип материала, который вы планируете резать. Различные лазерные резаки подходят для разных материалов. Некоторые предназначены для металлов, а другие лучше подходят для неметаллов.

- Требование к питанию: Толщина материала будет определять необходимую мощность. Для более толстых материалов потребуется более мощный резак.

- Требуется точность: Если проект требует высокой точности, выберите машину, которая обеспечивает высокую точность и стабильность.

- Объем производства: Еще одним фактором является масштаб вашей деятельности. Если вы выполняете крупномасштабное производство, вам может понадобиться резак с более высокой скоростью резки и более высокой энергоэффективностью.

- Бюджет: Важными факторами являются первоначальная стоимость и текущие эксплуатационные расходы. Некоторые фрезы могут иметь более высокую первоначальную стоимость, но более низкие эксплуатационные расходы.

- Обслуживание: Некоторые лазерные резаки требуют минимального обслуживания, другие могут потребовать регулярного ухода. Учитывайте требования к техническому обслуживанию и связанные с этим затраты.

Принимая во внимание эти факторы, вы можете выбрать лазерный резак по металлу, который лучше всего соответствует вашим конкретным потребностям и бюджету.

Ключевые особенности и характеристики, на которые следует обращать внимание при выборе лазерного резака по металлу

При выборе лазерного резака для металла важно учитывать следующие ключевые особенности и характеристики:

- Скорость резки: Способность фрезы сохранять точность и аккуратность на высоких скоростях жизненно важна для производительности.

- Длина волны: Длина волны лазера влияет на его взаимодействие с различными материалами. Убедитесь, что длина волны подходит для металлов, которые вы планируете резать.

- Мощность лазера: Мощность лазера определяет его способность прорезать материал разной толщины. Выбирайте более высокую мощность, если имеете дело с толстыми металлами.

- Размер рабочей зоны: размер рабочей зоны может ограничивать размер материалов, которые можно резать. Учитывайте свои потребности сейчас и в будущем.

- Система охлаждения: Надежная система охлаждения необходима для поддержания стабильной производительности и продления срока службы машины.

- Совместимость программного обеспечения: убедитесь, что резак совместим с программным обеспечением для проектирования и моделирования, которое использует ваша компания.

- Функции безопасности: Проверьте наличие функций безопасности, таких как кнопки аварийной остановки, защитный корпус лазера и защитные блокировки.

- Сервис и поддержка: Ищите поставщика, который предлагает комплексное послепродажное обслуживание и техническую поддержку.

Обратив внимание на эти особенности и характеристики, вы сможете выбрать эффективный, надежный и безопасный лазерный резак для ваших нужд в резке металла.

Сравнение станков для лазерной резки CO2 с станками для резки волоконным лазером для резки металла

При сравнении станков для резки CO2-лазера с станками для резки волоконным лазером для резки металла можно выделить несколько различий. лазерная резка CO2 — это признанная технология, которая обеспечивает превосходную производительность резки неметаллических материалов, но не справляется с отражающими металлами. Они работают на длине волны 10,6 микрометра, что делает их менее эффективными при работе с металлами. Первоначальная стоимость может быть ниже, но эксплуатационные затраты, как правило, выше из-за потребности в расходных материалах и более высокого энергопотребления.

С другой стороны, волоконные лазерные резаки используйте твердотельный лазер, обычно генерируемый редкоземельными элементами. Они работают на длине волны 1,06 микрометра, что значительно более эффективно при резке металла. Они хорошо справляются с отражающими металлами и обеспечивают превосходное качество кромок тонких материалов. Первоначальные первоначальные затраты на установку волоконного лазерного резака могут быть выше, но в долгосрочной перспективе они, как правило, более рентабельны из-за более низких эксплуатационных затрат, более высоких скоростей резки и большей энергоэффективности. Волоконные лазеры обычно требуют меньшего обслуживания и имеют более длительный срок службы по сравнению с CO2-лазерами.

Таким образом, хотя оба типа лазеров имеют свои сильные стороны, если резка металла является основным применением, волоконные лазерные резаки предлагают явные преимущества с точки зрения эффективности, эксплуатационных затрат и потребностей в техническом обслуживании.

Понимание важности скорости и точности резки.

Скорость и точность резки являются важнейшими параметрами процесса лазерной резки, влияющими как на качество готового продукта, так и на общую производительность. Скорость резки относится к скорости, с которой лазерный резак выполняет работу. Более высокая скорость резки означает большую производительность, повышение операционной эффективности и сокращение времени производства. Однако скорость не должна ухудшать качество резки. Слишком высокая скорость может привести к ухудшению качества кромок и неточному резу.

Точность, с другой стороны, относится к точности, с которой лазерный резак выполняет резку. Высокая точность необходима в отраслях, где детали или компоненты должны соответствовать строгим допускам по размерам. Низкая точность может привести к браку деталей, увеличению отходов и дорогостоящим доработкам.

Баланс между скоростью и точностью резки требует опыта и понимания возможностей станка. Хотя высокоскоростная резка может повысить производительность, она не должна достигаться за счет точности. И наоборот, чрезвычайно высокая точность может потребовать более низких скоростей. Таким образом, понимание и корректировка этих переменных для поиска оптимального баланса является ключом к максимизации производительности и качества продукции при операциях лазерной резки.

Оценка затрат на техническое обслуживание и эксплуатацию станка для лазерной резки металла

Затраты на техническое обслуживание и эксплуатацию являются важными факторами, которые следует учитывать при инвестировании в лазерный станок для резки металла. затраты на техническое обслуживание предполагать профилактические меры, такие как регулярная очистка, замена изношенных деталей и обеспечение правильной работы системы охлаждения. Техническое обслуживание может быть периодическим или по мере необходимости в зависимости от использования и износа машины. Регулярное техническое обслуживание может продлить срок службы машины и предотвратить дорогостоящие простои, вызванные неожиданными поломками.

Эксплуатационные расходы, с другой стороны, включают потребление энергии, подачу газа для лазера и расходные детали, такие как линзы и сопла. Потребление энергии варьируется в зависимости от номинальной мощности лазерного резака: более мощные станки обычно потребляют больше энергии, но могут обеспечивать более высокую скорость резки, что может компенсировать более высокие затраты на электроэнергию за счет сокращения времени работы. Затраты на поставку газа зависят от типа используемого лазера — например, волоконные лазеры используют газовую смесь в процессе резки, что может увеличить эксплуатационные расходы. Расходные детали, хотя и относительно недороги по отдельности, со временем могут накапливаться, и их следует учитывать в общих эксплуатационных расходах.

Таким образом, полное понимание этих затрат жизненно важно для расчета совокупной стоимости владения (TCO), которая необходима для принятия обоснованного решения о покупке. Сюда входит не только первоначальная стоимость машины, но и текущие расходы, связанные с ее эксплуатацией и обслуживанием. Поступая таким образом, предприятия могут быть уверены, что их инвестиции в станок для лазерной резки металла являются финансово обоснованными и соответствуют их долгосрочным операционным целям.

Выбор мощности лазера, подходящей для ваших требований к резке металла

При выборе мощности лазера, соответствующей вашим требованиям к резке металла, важно учитывать несколько ключевых факторов. толщина материала необходимость резки является одним из наиболее важных факторов: более сильные лазеры способны резать более толстые материалы. Однако они могут потреблять больше энергии и увеличивать эксплуатационные расходы. Скорость резки является еще одним решающим фактором. Лазеры большей мощности могут резать быстрее, сокращая время работы, но это также приводит к увеличению энергопотребления. тип материала разрезаемый материал также влияет на выбор мощности лазера. Некоторые материалы поглощают определенные длины волн лазера лучше, чем другие, поэтому понимание этой взаимосвязи может помочь в выборе наиболее эффективной и действенной мощности лазера. Наконец, всегда помните, что более высокая мощность не обязательно означает лучшее. Речь идет о поиске правильного баланса между мощностью, эффективностью и конкретными потребностями вашей деятельности.

Применение и преимущества использования лазерной резки металла

Лазерные станки для резки металла — это универсальные машины, которые находят применение в различных отраслях промышленности, таких как автомобильная, аэрокосмическая, промышленное производство и даже декоративно-прикладное искусство. Они позволяют выполнять точные разрезы и создавать сложные конструкции, которые были бы сложными, трудоемкими или даже невозможными при использовании традиционных методов резки. Одним из наиболее значительных преимуществ является высокая степень точности и повторяемости, которые они обеспечивают, что приводит к уменьшению отходов и более эффективному использованию материалов.

Кроме того, лазерная резка — это бесконтактный процесс, который сводит к минимуму износ оборудования, снижает затраты на техническое обслуживание и продлевает срок службы оборудования. Это также снижает риск деформации материала, которая может возникнуть при контактных методах резки. Более того, автоматизированный характер лазерной резки обеспечивает непрерывную работу, что приводит к значительному повышению производительности. Также стоит отметить, что достижения в области управляющего программного обеспечения сделали станки лазерной резки металла более удобными для пользователя, что обеспечивает большую гибкость конструкции и сокращает время настройки.

Изучение универсальности лазерных резаков по металлу для различных материалов

Станки для лазерной резки металла демонстрируют замечательную универсальность при работе с различными материалами, что расширяет сферу их применения. Давайте углубимся в несколько примеров.

- Сталь: Сталь – широко используемый материал в различных отраслях промышленности. Лазерные станки для резки металла позволяют эффективно и с высокой точностью создавать сложные конструкции на стали, будь то нержавеющая или мягкая сталь. Высокая мощность и точность этих станков обеспечивают ровный рез, требующий минимальной последующей обработки.

- Алюминий: Несмотря на свой легкий вес, резать алюминий сложно из-за его высокой отражательной способности и теплопроводности. Однако при определенных параметрах лазера и правильно подобранных вспомогательных газах станки для лазерной резки металла могут обеспечить превосходные результаты резки алюминия.

- Медь и латунь: Эти материалы обладают высокой отражающей способностью и проводимостью, что создает проблемы для традиционных методов резки. Станки для лазерной резки металла, особенно оснащенные волоконными лазерами, могут эффективно резать эти материалы, сохраняя при этом высокую точность и качество.

Способность лазерного резака по металлу обрабатывать широкий спектр материалов расширяет его полезность в различных производственных процессах, что делает его незаменимым инструментом в современной промышленной среде.

Понимание преимуществ лазерной резки в металлообработке

Лазерная резка предлагает значительные преимущества в области изготовления металлов, способствуя ее широкому внедрению в различных отраслях промышленности.

- Точность и аккуратность: Лазерная резка предполагает бесконтактный процесс, что приводит к минимальной деформации материала и, следовательно, к высокой точности и аккуратности конечного продукта. Это особенно полезно при работе со сложными конструкциями или мелкими деталями.

- Скорость и эффективность: Поскольку лазерная резка автоматизирована и имеет цифровое управление, она может работать быстрее, чем традиционные методы резки, что значительно сокращает время производства.

- Гибкость: Лазерная резка позволяет обрабатывать широкий спектр материалов и толщин и не ограничивается сложными или замысловатыми конструкциями. Возможность быстрого переключения между различными конструкциями и материалами делает его универсальным инструментом при обработке металлов.

- Сокращение отходов: Лазерная резка отличается высокой точностью и оставляет минимальное количество отходов. Это не только приводит к экономии затрат для компании, но также соответствует устойчивым и экологически чистым производственным практикам.

- Меньше необходимости в отделке: Благодаря высококачественному резу, полученному с помощью лазерной резки, часто возникает меньше необходимости в дополнительных работах по отделке или последующей обработке, что позволяет экономить время и ресурсы.

Таким образом, преимущества лазерной резки в производстве металлов многочисленны, что повышает эффективность, сокращает отходы и обеспечивает превосходную точность и качество готовой продукции.

Объяснение возможностей создания сложных конструкций и мелких деталей с помощью лазерной резки.

Потенциал лазерной резки для изготовления сложных конструкций и мелких деталей не имеет аналогов в металлообрабатывающей промышленности. Высокая точность лазерного луча, обычно менее 0,1 мм, позволяет создавать сложные формы, узоры и мельчайшие детали, что практически невозможно при использовании традиционных методов резки. Эта точность особенно ценна в отраслях, где требуются сложные компоненты, таких как электроника, ювелирные изделия и аэрокосмическая промышленность.

Более того, бесконтактный характер лазерной резки минимизирует деформацию материала, сохраняя целостность даже самых деликатных конструкций. Его цифровая природа позволяет легко настраивать и модифицировать, обеспечивая универсальность дизайна. Изменения можно вносить непосредственно в программу станка, что устраняет необходимость физической замены инструмента.

Наконец, лазерная резка также отличается повторяемостью. Даже при очень сложных конструкциях лазер может воспроизвести один и тот же разрез с высокой точностью, обеспечивая единообразие нескольких продуктов или компонентов. Эта возможность имеет решающее значение для сценариев массового производства, где поддержание стабильного качества имеет первостепенное значение.

В целом, лазерная резка — это мощный инструмент, который произвел революцию в обрабатывающей промышленности, позволяя создавать сложные конструкции и мелкие детали с беспрецедентной точностью.

Оценка воздействия на окружающую среду и соображения безопасности лазерной резки

Оценивая воздействие лазерной резки на окружающую среду и соображения безопасности, важно отметить, что эта технология обычно считается более устойчивой и безопасной, чем традиционные методы производства. Точность и эффективность лазерной резки приводят к уменьшению отходов материала, что способствует его экологичности. Более того, бесконтактный характер процесса означает, что потребляется значительно меньше энергии по сравнению с другими методами резки, что еще больше снижает выбросы углекислого газа.

С точки зрения безопасности системы лазерной резки разработаны с многочисленными функциями безопасности и мерами предосторожности для защиты операторов. К ним относятся защитные кожухи для предотвращения прямого контакта с лазерным лучом, выхлопные системы для удаления паров и твердых частиц, а также защитные блокировки для остановки операций в случае обнаружения опасности. Тем не менее, надлежащее обучение и соблюдение протоколов безопасности имеют первостепенное значение для обеспечения безопасной рабочей среды. Операторы должны носить соответствующие защитные средства, например защитные очки, чтобы защитить их от потенциальных отражений лазера.

Однако стоит отметить, что, хотя лазерная резка в целом более экологична и безопасна, она сопряжена с определенными проблемами. В результате этого процесса могут образовываться вредные пары и частицы, с которыми необходимо эффективно бороться, чтобы предотвратить загрязнение воздуха и риски для здоровья. Это требует использования надежных систем вентиляции и надлежащих методов утилизации отходов. Кроме того, высокое энергопотребление станков для лазерной резки, особенно мощных, также может создавать проблемы для окружающей среды, если они не получают энергию из возобновляемых источников. Несмотря на эти соображения, при правильном управлении и соблюдении протоколов безопасности лазерная резка остается жизнеспособным и устойчивым выбором в производстве.

Сравнение различных типов систем лазерной резки

В основном существует три типа систем лазерной резки: CO2-лазеры, Nd:YAG-лазеры и волоконные лазеры. CO2-лазеры, наиболее распространенный тип, универсальны и используются в широком спектре применений благодаря своей высокой мощности и эффективности. Они идеально подходят для резки, растачивания и гравировки различных материалов, включая дерево, пластик и металл.

С другой стороны, Nd:YAG-лазеры в основном используются для расточки и гравировки, особенно там, где высокая мощность не требуется. Они имеют более высокие пиковые длины волн, что делает их более подходящими для задач, требующих обработки мелких деталей.

Наконец, волоконные лазеры известны своей высокой энергоэффективностью и низкими потребностями в обслуживании. Они имеют более короткую длину волны, чем CO2-лазеры, что приводит к меньшему размеру пятна и большей глубине фокусировки, что делает их идеальными для точной резки и гравировки металлов.

Каждая система имеет свои уникальные преимущества и недостатки, а выбор лазера зависит от таких факторов, как разрезаемый материал, требуемая точность, энергопотребление и бюджет. Крайне важно подробно изучить эти факторы, прежде чем принять решение о наиболее подходящей системе лазерной резки.

Понимание различий между волоконными лазерами и лазерами CO2 для резки металла

Когда дело доходит до резки металла, как волоконные лазеры, так и CO2-лазеры представляют собой жизнеспособные варианты, но каждый из них имеет свои преимущества и недостатки. Волоконные лазеры, работающие на длине волны 1,064 микрометра, имеют существенно меньшую ширину луча, чем CO2-лазеры, что обеспечивает более высокую точность и скорость резки. Кроме того, волоконные лазеры требуют меньшего обслуживания благодаря своей полупроводниковой конструкции и обеспечивают превосходную энергоэффективность.

Однако CO2-лазеры, работающие на длине волны 10,6 микрометров, могут похвастаться преимуществом в резке более толстых материалов, где рассеивание тепла не так важно. Они также способны обрабатывать более широкий спектр материалов, включая некоторые виды пластмасс и древесины, что делает их более универсальными в различных производственных условиях. Однако они могут потреблять больше энергии и требовать большего обслуживания по сравнению с их оптоволоконными аналогами.

В конечном счете, решение между волоконным лазером и CO2-лазером для резки металла должно определяться конкретными требованиями задачи, включая тип и толщину металла, желаемую скорость резки, соображения энергоэффективности и общие эксплуатационные расходы.

Изучение возможностей систем лазерной резки с ЧПУ.

Системы лазерной резки с ЧПУ (компьютерное числовое управление) предлагают беспрецедентный уровень точности и автоматизации в обрабатывающей промышленности. Эти системы используют компьютеры для управления станками, которые могут резать и формовать различные материалы с поразительной точностью. Эти системы не только повышают скорость и эффективность производства, но также уменьшают количество человеческих ошибок и повышают безопасность.

Возможности лазер с ЧПУ Система резки позволяет выполнять сложную резку и гравировку на таких материалах, как металлы, дерево, акрил и даже кожа. Они могут точно вырезать сложные формы и узоры на основе запрограммированных инструкций, что обеспечивает гибкость настройки.

Кроме того, эти системы могут работать непрерывно в течение длительного времени, что делает их идеальными для крупномасштабных производственных задач. Благодаря постоянному развитию технологий системы лазерной резки с ЧПУ становятся все более эффективными и экономичными, обеспечивая значительные конкурентные преимущества производственным предприятиям.

Оценка пригодности станков для лазерной резки листового металла для конкретных применений

При оценке пригодности станков для лазерной резки листового металла для конкретных применений учитываются несколько факторов. Одним из первых соображений является тип и толщина металла. Нержавеющая сталь, алюминий, латунь и медь имеют разные свойства, которые могут повлиять на процесс резки. Мощность лазерного резака и тип лазера (CO2 или оптоволоконный) будут определять его способность обрабатывать металлы различной толщины и типов.

Уровень точности и сложности, необходимый для проекта, является еще одним ключевым определяющим фактором. Системы лазерной резки пользуются популярностью из-за их способности производить сложную и точную резку, что делает их идеальными для детальных проектов или моделей.

Эксплуатационные расходы также могут повлиять на решение. Хотя первоначальные инвестиции в станок для лазерной резки может быть выше, чем у других методов резки, общая стоимость владения может быть ниже из-за таких факторов, как более высокие скорости резки, автоматизация и более низкие затраты на техническое обслуживание.

Наконец, решающее значение имеет масштаб производства. Для крупномасштабных производственных задач способность лазерных резаков работать непрерывно в течение длительного времени делает их жизнеспособным вариантом. Однако для небольших предприятий инвестиции в лазерный резак могут оказаться неоправданными.

В заключение отметим, что пригодность станков для лазерной резки листового металла зависит от нескольких факторов: типа и толщины металла, сложности конструкции, эксплуатационных затрат и масштаба производства.

Максимизация потенциала лазерной резки металла

Чтобы максимально использовать потенциал лазерной резки металла, пользователи должны понимать и оптимизировать несколько ключевых параметров. Во-первых, настройки мощности следует отрегулировать в соответствии с материалом и толщиной, чтобы обеспечить чистый и точный рез без ненужных повреждений или короблений материала. Во-вторых, точка фокусировки лазера играет решающую роль в качестве реза. Лазерный резак должен быть правильно сфокусирован, как фотоаппарат, чтобы обеспечить максимально острый и эффективный рез.

Техническое обслуживание резака является еще одним важным аспектом его оптимальной работы. Регулярная очистка, проверка выравнивания, проверка линз и зеркал, а также замена изношенных деталей — все это часть комплексного режима технического обслуживания. Наконец, использование правильного программного обеспечения может расширить возможности резака, обеспечивая возможность автоматизированного и сложного проектирования и повышая производительность. Понимая и калибруя эти переменные, пользователи могут по-настоящему использовать весь потенциал лазерной резки металла.

Использование возможностей лазерной гравировки для дополнительной функциональности.

Помимо резки, лазерные резаки по металлу также можно использовать для гравировки – процесса травления или маркировки поверхностей рисунком, надписью или узором. Эта функция расширяет функциональность машины и может значительно повысить ценность конечного продукта. Лазерная гравировка может использоваться для добавления серийных номеров, логотипов, штрих-кодов или декоративных деталей на кусок металла. Это особенно полезно в таких отраслях, как изготовление ювелирных изделий, идентификация продукции и точное машиностроение.

Процесс включает в себя регулировку выходной мощности, скорости и частоты лазера для создания различной глубины гравировки и разных уровней детализации. Фокус лазера можно изменить для создания широких или узких линий гравировки, в зависимости от желаемого эффекта. Для этого процесса обычно требуется специальное программное обеспечение, которое может преобразовать цифровые проекты в инструкции для лазерного резака. Эффективно используя возможности гравировки, пользователи могут обеспечить расширенную функциональность и возможность настройки, что делает лазерный резак еще более универсальным инструментом.

Понимание интеграции систем лазерной резки в производственные процессы

Системы лазерной резки легко интегрируются в производственный процесс, внося значительный вклад в автоматизацию и точность производственных линий. Они совместимы с системами автоматизированного проектирования (CAD) и автоматизированного производства (CAM), что обеспечивает точную резку в соответствии с созданными в цифровом формате шаблонами. Эта интеграция имеет решающее значение в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и бытовая электроника, где точность и скорость имеют первостепенное значение. Автоматизация, обеспечиваемая лазерными резаками, сводит к минимуму человеческие ошибки и увеличивает скорость производства, что приводит к повышению эффективности и рентабельности.

Более того, гибкость систем лазерной резки позволяет легко вносить изменения в процесс проектирования, что делает их идеальными как для прототипирования, так и для массового производства. Интеграция этих систем в производственные процессы требует глубокого понимания принципов лазерной резки и процедур безопасной эксплуатации. Надлежащее обучение и техническое обслуживание также необходимы для обеспечения долговечности и оптимальной работы систем лазерной резки. Таким образом, при правильном подходе системы лазерной резки могут стать революционным дополнением к производственным процессам.

Изучение расширенных функций для точной резки при обработке металлов

Среди передовых функций, которые делают системы лазерной резки решающими для точной обработки металлов, две важные — это высокоскоростная прошивка и контурная обработка. Высокоскоростная прошивка сокращает время, необходимое для начала резки, повышая общую производительность продукта. Между тем, контурная обработка гарантирует, что лазер следует по траектории рисунка с высокой точностью, обеспечивая точные разрезы.

Некоторые системы лазерной резки предлагают опцию «резки на лету» — расширенную функцию, которая позволяет выполнять непрерывную резку различных форм, не поднимая лазерную головку. Эта функция значительно увеличивает скорость резки, особенно при работе с повторяющимися узорами.

Еще одной примечательной особенностью является инструмент «обнаружения прокола», который сводит к минимуму повреждение материала, определяя, когда лазер успешно пробил металл. Эта функция особенно полезна при работе с более толстыми материалами.

Наконец, интеграция современного программного обеспечения позволяет отслеживать процесс резки в режиме реального времени и прогнозировать потенциальные ошибки или сбои в работе системы. Эта функция профилактического обслуживания может помочь предотвратить дорогостоящие простои и обеспечить бесперебойный и эффективный производственный процесс.

В заключение отметим, что эти усовершенствованные функции повышают точность, скорость и эффективность обработки металлов, что делает системы лазерной резки бесценным активом в обрабатывающей промышленности.

Оценка потенциала автоматизации и повышения производительности с помощью систем лазерной резки

Потенциал автоматизации с помощью систем лазерной резки открывает огромные перспективы для повышения производительности в металлообрабатывающей промышленности. Автоматизированные станки для лазерной резки могут работать без вмешательства человека, обеспечивая непрерывное производство и значительно снижая затраты на ручной труд. Кроме того, эти машины демонстрируют высокую повторяемость и стабильность, гарантируя, что каждый разрез повторяет предыдущий, что исключает вероятность человеческой ошибки.

Кроме того, автоматизированные системы лазерной резки способны выполнять многоосную резку, что позволяет выполнять резку сложной геометрической формы. Эта функция расширяет диапазон возможных форм, повышая универсальность производственных процессов. Кроме того, эти системы можно интегрировать с другими автоматизированными системами, такими как системы обработки материалов или сортировки, для дальнейшей оптимизации производства.

Важным аспектом, который следует учитывать, является потенциал повышения производительности за счет профилактического обслуживания. Используя данные в реальном времени и расширенную аналитику, операторы могут выявлять потенциальные проблемы до того, как они приведут к простою системы, оптимизируя тем самым общий производственный график.

По сути, потенциал автоматизации систем лазерной резки является ключевым фактором повышения производительности, предлагая значительные преимущества, такие как снижение затрат на рабочую силу, улучшение единообразия продукции, расширение производственных возможностей и оптимизация графиков технического обслуживания. Поскольку технологии продолжают развиваться, мы можем ожидать еще большего прогресса в этой области, что приведет к дальнейшей революции в металлообрабатывающей промышленности.

Часто задаваемые вопросы

Вопрос: Как работает лазерный резак по металлу?

Ответ: Лазерный резак по металлу работает, направляя выходную мощность мощного лазера на разрезаемый материал. Сфокусированный лазерный луч нагревает, плавит или испаряет металл, создавая чистый и точный рез.

Вопрос: Каковы преимущества использования станка для волоконной лазерной резки для резки металла?

Ответ: Станки для резки волоконным лазером предлагают ряд преимуществ при резке металла, включая высокую точность, скорость, универсальность при резке различных типов металлов, низкое энергопотребление и минимальные требования к техническому обслуживанию.

Вопрос: Какие типы металлов можно резать на станке для лазерной резки металла?

Ответ: Станок для лазерной резки металла может резать различные типы металлов, включая нержавеющую сталь, алюминий, медь, латунь и другие сплавы различной толщины и формы.

Вопрос: Какие факторы следует учитывать при выборе лазерного резака по металлу?

Ответ: При выборе лазерного резака по металлу учитывайте такие факторы, как скорость резки, точность, качество резки, эксплуатационные расходы, требования к техническому обслуживанию, доступные функции и конкретные металлические материалы, с которыми вы собираетесь работать.

Вопрос: Каковы ключевые компоненты станка для лазерной резки металла?

Ответ: Ключевые компоненты станка для лазерной резки металла включают источник лазера, лазерную трубку, режущую головку, контроллер ЧПУ, систему движения и вспомогательные системы для лазерного охлаждения и подачи газа.

Вопрос: Можно ли использовать лазерный резак по металлу для гравировки?

О: Да, лазерные резаки для металла, оснащенные функцией гравировки, могут точно гравировать текст, изображения и рисунки на металлических поверхностях, добавляя индивидуальность и индивидуальность металлическим изделиям.

Вопрос: В чем разница между лазерным гравером CO2 и станком для резки волоконным лазером?

А: CO2 лазерный гравер использует источник лазера на углекислом газе для гравировки неметаллических материалов, в то время как станок для волоконной лазерной резки использует источник волоконного лазера, специально разработанный для высокоскоростной и точной резки металла.

Вопрос: Как станок для лазерной резки металла может повысить производительность обработки металла?

Ответ: Станок для лазерной резки металла может повысить производительность обработки металла, предлагая высокоскоростную резку, точную и сложную резку, минимальные потери материала и возможность автоматизировать процессы резки для повышения эффективности.

Вопрос: Каковы требования к техническому обслуживанию станка для лазерной резки металла?

Ответ: Техническое обслуживание станка для лазерной резки металла с волоконным лазером обычно включает в себя регулярную очистку оптических компонентов, обеспечение правильного выравнивания, проверку и замену изношенных деталей, а также поддержание оптимальных условий эксплуатации лазерного источника и системы резки.

Рекомендации

- [«CO2 против технологии волоконного лазера: что подходит именно вам?»](https://www.fabtech.org) – содержательная статья от Fabtech, ведущего авторитета в отрасли металлообработки, сравнивающая два основных типа лазерных резаков и определяющая оптимальный выбор в зависимости от применения и типа материала.

- [«Руководство по покупке первого лазерного резака»](https://makezine.com) – сообщение в блоге Makezine, содержащее подробное руководство по покупке для тех, кто впервые приобретает станок для лазерной резки, с ключевыми моментами и советами.

- [«Процесс лазерной резки и ее виды»](https://www.sciencedirect.com) — исследовательская статья, доступная на ScienceDirect, в которой обсуждаются различные типы процессов лазерной резки, а также их соответствующие преимущества и недостатки.

- [«Технология лазерной резки TRUMPF»](https://www.trumpf.com) — страница на веб-сайте производителя, на которой компания TRUMPF, ведущий производитель станков для лазерной резки, подробно описывает свои технологии и продукцию.

- [«Принципы лазерной резки»](https://www.springer.com) – глава из книги, доступной на Springer, в которой обсуждаются принципы и динамика технология лазерной резки.

- [«5 факторов, которые следует учитывать перед покупкой лазерного резака»](https://www.engineering.com) – статья на сайте Engineering.com, в которой излагаются ключевые факторы, которые следует учитывать при покупке лазерного резака.

- [«Материалы для лазерной резки – что можно резать, гравировать и маркировать?»](https://www.bosslaser.com) – ресурс от БОСС Лазер, производитель лазерных резаков, описывает различные материалы, с которыми можно работать с помощью лазерного резака.

- [«Понимание эксплуатационных затрат на лазерный резак»](https://www.machinemetrics.com) – сообщение в блоге MachineMetrics, в котором подробно описаны эксплуатационные затраты на лазерные резаки и даны советы по снижению затрат.

- [«Лазерная резка – обзор»](https://www.sciencedirect.com) – академический исследовательский документ от ScienceDirect, содержащий подробный обзор технологии лазерной резки.

- [«Лазерная резка и плазменная резка: понимание разницы»](https://www.thefabricator.com) – онлайн-статья от The Fabricator, в которой сравниваются лазерная резка и плазменная резка, два популярных процесса резки металла.

Рекомендуемое чтение: Станок для резки ножей с ЧПУ