¿Qué es el acrílico y sus propiedades?

El acrílico, también conocido como poli(metacrilato de metilo) o PMMA, es un termoplástico transparente que se utiliza a menudo como una alternativa ligera o resistente al vidrio. Su claridad óptica, alta resistencia a la tracción y propiedades resistentes a la intemperie lo hacen ideal para una variedad de aplicaciones. El acrílico también se caracteriza por su capacidad para lijarse y pulir hasta obtener un acabado brillante, lo que se presta a usos estéticos. El material presenta baja absorción de agua, buena resistividad eléctrica y buena resistencia a la tracción. Sin embargo, debido a su naturaleza quebradiza, el acrílico puede ser susceptible a agrietarse o romperse bajo tensión extrema o a temperaturas más bajas.

Comprender la composición del acrílico

El acrílico, representado químicamente como (C5O2H8)n, es un polímero de metacrilato de metilo (MMA). Su estructura molecular comprende una larga cadena de polímeros, cada uno de los cuales consta de unidades repetidas de metacrilato de metilo. El MMA en su estado monómero es un fluido incoloro y transparente que se polimeriza fácilmente para formar acrílico. El proceso de polimerización implica el uso de catalizadores, típicamente compuestos de peróxido orgánico, y calor para desencadenar una reacción en la que múltiples moléculas de MMA se unen para formar largas cadenas de polímeros. Este proceso crea un material sólido y translúcido conocido por su robustez y claridad.

Diferentes tipos de acrílico para corte por láser

En términos de corte por láser, es fundamental comprender que el acrílico se presenta en dos tipos principales: fundido y extruido, cada uno con sus características y beneficios únicos.

- Acrílico fundido: También conocido como acrílico celular, este tipo se crea mediante un proceso que implica verter el acrílico líquido en un molde. Este método permite una mayor consistencia del espesor y ofrece una claridad óptica superior. El acrílico fundido es muy recomendable para el corte con láser debido a sus bordes cortantes de alta calidad y su mínima área de impacto térmico.

- Acrílico extruido: El acrílico extruido o “fundido continuo” se fabrica empujando la masa acrílica a través de un molde mientras se aplica calor, lo que hace que el proceso de producción sea más rápido y económico. Sin embargo, la distribución del calor durante el corte por láser es menos óptima, lo que podría generar áreas de impacto de calor más significativas y bordes cortantes potencialmente menos afilados en comparación con el acrílico fundido.

Ambos tipos se pueden cortar con éxito con láser, pero comprender las sutiles diferencias entre ellos es esencial para lograr resultados óptimos.

Factores que afectan el corte por láser acrílico

Varios factores pueden afectar la calidad del corte por láser acrílico:

- Potencia del láser: La fuerza del láser juega un papel fundamental en el proceso de corte. Un láser de mayor potencia produce cortes más limpios, pero demasiada potencia puede provocar que el material se derrita o queme.

- Velocidad cortante: La velocidad a la que se mueve el láser también puede afectar la calidad del corte. Una velocidad más lenta puede provocar que se derrita, mientras que una velocidad demasiado alta puede provocar un corte incompleto.

- Espesor del material: El espesor del acrílico influye significativamente en la eficacia del láser. Los materiales más gruesos requieren velocidades de corte más lentas y mayor potencia del láser.

- Longitud focal de la lente: La distancia focal de la lente en el máquina de corte por láser puede afectar la calidad del corte. Una distancia focal más pequeña da como resultado un tamaño de punto más pequeño, lo que proporciona un corte más preciso.

- Asistencia aérea: El uso de asistencia neumática puede ayudar a reducir el riesgo de que el material se incendie y puede mejorar la calidad del corte al eliminar el calor y los gases combustibles.

Comprender y ajustar estos factores puede ayudar a lograr los cortes láser acrílicos más limpios y precisos.

Importancia del espesor y la potencia del láser en el corte de acrílico

No se puede subestimar la importancia del espesor del material y la potencia del láser en el ámbito del corte acrílico. Estos dos elementos influyen directamente en la calidad y precisión del producto final. Las láminas acrílicas más gruesas requieren una velocidad de corte más lenta y una mayor potencia del láser para garantizar un corte limpio e ininterrumpido. Por el contrario, un espesor más bajo requiere menos potencia y velocidades más rápidas para evitar que el material se derrita o queme.

La potencia del láser también juega un papel importante a la hora de determinar la claridad de los bordes después del corte. Una mayor potencia del láser da como resultado bordes más limpios y suaves con un riesgo reducido de astillas o derretimiento. Sin embargo, una potencia excesivamente alta puede provocar una fusión no deseada del acrílico. Por lo tanto, es fundamental equilibrar estos dos factores (grosor y potencia del láser) para lograr resultados de corte óptimos. Este equilibrio garantiza la eficiencia del proceso y la calidad del producto final, subrayando su importancia en el ámbito del corte acrílico.

Cómo lograr bordes cortados limpios y pulidos con llama en acrílico

Para lograr bordes cortados limpios y pulidos con llama en acrílico, se deben seguir varios pasos con diligencia.

- Establezca los parámetros correctos: Ajuste la potencia, la velocidad y la frecuencia del láser según el grosor de la lámina acrílica. Una comprensión sólida de cómo interactúan estos parámetros es crucial para lograr un corte pulido.

- Utilice asistencia aérea: Utilice siempre asistencia neumática al cortar acrílico. Ayuda a eliminar el calor y los gases combustibles, reduciendo el riesgo de que el material se incendie y mejorando la calidad del corte.

- Explosión de aire posterior al corte: Después de cortar, utilice un chorro de aire a alta presión para eliminar el polvo o los restos restantes de los bordes.

- Pulido a la llama: Finalmente, pula los bordes cortados con un soplete de propano o butano para darles un acabado brillante. Asegúrate de que la llama sea azul y haz la pasta rápidamente para evitar quemar o derretir el acrílico.

Si se siguen cuidadosamente estos pasos, se pueden lograr bordes cortados limpios y pulidos con llama en acrílico, mejorando la calidad estética y funcional del producto terminado.

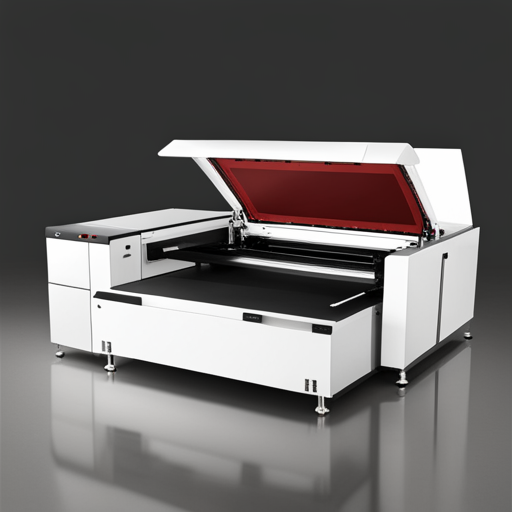

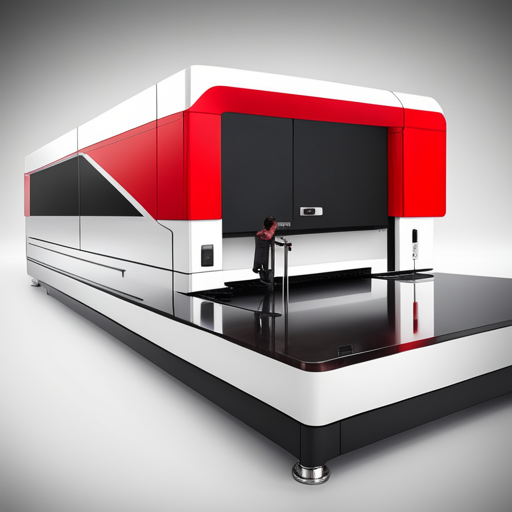

Elegir el cortador láser adecuado para acrílico

Al seleccionar una cortadora láser para acrílico, es importante considerar varios factores clave. En primer lugar, el poder del cortador láser es vital: un láser de mayor potencia puede cortar láminas acrílicas más gruesas pero, como se mencionó anteriormente, una potencia excesiva puede provocar que se derrita. En segundo lugar, considere la velocidad de corte de la máquina, ya que una cortadora más rápida reduce el tiempo de trabajo y aumenta la productividad. En tercer lugar, evaluar la precisión y exactitud del cortador: para diseños detallados, es esencial un cortador láser con alta precisión. En cuarto lugar, evaluar las características de seguridad de la máquina. Busque características como asistencia de aire, sistema de enfriamiento y funciones de parada de emergencia. Por último, considere la compatibilidad de la máquina con software diferente: un dispositivo compatible con varios software de diseño ofrece más flexibilidad en la creación de diseños. Teniendo en cuenta estos factores, seleccionar la cortadora láser adecuada para acrílico se convierte en una tarea más fácil y precisa.

Características clave a buscar en una máquina cortadora láser de acrílico

- Salida de potencia: La potencia de salida de la máquina de corte por láser juega un papel crucial a la hora de determinar el espesor del acrílico que se puede cortar. Las máquinas con mayor potencia pueden manejar láminas acrílicas más gruesas. Sin embargo, tenga cuidado con la potencia excesiva, ya que podría provocar que se derrita o dañe el material.

- Velocidad cortante: Una máquina con una alta velocidad de corte puede completar las tareas de manera más eficiente y, por lo tanto, mejorar el flujo de trabajo y la productividad. Sin embargo, la velocidad no debe comprometer la calidad del corte.

- Precisión y exactitud: Para diseños complejos y detallados, la precisión y la exactitud son primordiales. La máquina debe poder seguir de cerca los patrones de diseño y realizar cortes limpios y precisos.

- Caracteristicas de seguridad: La seguridad nunca debe verse comprometida. Busque máquinas que incluyan características de seguridad como asistencia de aire, sistemas de enfriamiento y funciones de parada de emergencia para garantizar un funcionamiento seguro.

- Compatibilidad de software: La compatibilidad de la máquina con diferentes software de diseño proporciona flexibilidad en la creación de diseños. Las máquinas que admiten una variedad de software pueden manejar varios formatos de archivos, lo que las hace más adaptables a los diferentes requisitos del proyecto.

- Facilidad de uso y mantenimiento: La máquina debe ser fácil de usar con controles intuitivos y una configuración sencilla. Además, debe ser fácil de mantener, con piezas de repuesto disponibles y un servicio al cliente receptivo.

Al evaluar estas características, podrá seleccionar una máquina de corte por láser que se adapte a sus necesidades y proporcione el mejor valor por su inversión.

Comprensión de la tecnología láser de diodo y Co2 para el corte de acrílico

Los láseres de CO2 y Diodo representan dos tecnologías distintas utilizadas para el corte de acrílico, cada una de las cuales ofrece capacidades y ventajas únicas.

Los láseres de CO2, ampliamente reconocidos por su versatilidad y eficiencia, emplean una mezcla de gases (compuesta predominantemente de dióxido de carbono) estimulada eléctricamente para producir un haz de luz de alta energía. Este haz, cuando se enfoca en la superficie acrílica, calienta, funde y vaporiza el material objetivo, lo que permite cortes precisos y limpios. Los láseres de CO2 destacan en el corte de láminas acrílicas más gruesas y su alta potencia los hace ideales para aplicaciones industriales a gran escala.

Por otro lado, los láseres de diodo, también conocidos como láseres semiconductores, generan rayos láser mediante la emisión estimulada de energía radiativa. Estos láseres suelen ser compactos, eficientes y cuentan con una vida útil operativa más larga. Si bien pueden carecer del poder de corte bruto de los láseres de CO2, los láseres de diodo son particularmente efectivos para grabar diseños complejos o cortar materiales acrílicos más delgados.

En conclusión, la elección entre láseres de CO2 y de diodo debe estar dictada por los requisitos específicos de su proyecto. Considere factores como el grosor del acrílico, la complejidad del diseño y la escala de operación al decidir cuál es la tecnología láser óptima.

Optimización de la velocidad y calidad de corte para acrílico con máquinas láser

Optimizar la velocidad y la calidad del corte cuando se utilizan máquinas láser para acrílico implica un delicado equilibrio de varios factores. Un aspecto fundamental a considerar es el ajuste de potencia del láser, que debe adaptarse al espesor del acrílico para garantizar cortes suaves y limpios. Los ajustes de potencia más altos son adecuados para materiales más gruesos, mientras que los ajustes más bajos son ideales para los más delgados.

La precisión es otro elemento vital en el proceso de optimización. El uso de un rayo láser con el diámetro óptimo garantizará cortes precisos y un desperdicio mínimo. Es preferible un diámetro de viga más pequeño para diseños complejos, mientras que un diámetro mayor es beneficioso para cortes rectos y amplios.

Por último, la velocidad a la que el láser se mueve a través del acrílico juega un papel fundamental al influir en la calidad y apariencia del corte. Las velocidades más rápidas pueden reducir el tiempo total de corte, pero pueden provocar cortes incompletos o un acabado rugoso. Por el contrario, velocidades más lentas pueden producir cortes más limpios y pulidos, pero aumentan el tiempo de operación. Por lo tanto, es crucial equilibrar velocidad y calidad, teniendo en cuenta la naturaleza del proyecto y el resultado deseado.

Por lo tanto, al gestionar cuidadosamente estos parámetros (potencia, precisión y velocidad), puede optimizar eficientemente el proceso de corte, maximizando la productividad y garantizando al mismo tiempo un excelente acabado en el material acrílico.

Beneficios del uso de láseres de fibra para corte acrílico

Los láseres de fibra ofrecen numerosas ventajas para el corte de acrílico, que son clave para mejorar la productividad y la calidad de la producción:

- Alta precisión: Los láseres de fibra poseen un diámetro focal excepcionalmente pequeño, lo que permite la creación de cortes muy detallados y precisos en el acrílico.

- Eficiencia: Consumen menos energía en comparación con otros tipos de láser, como los láseres de CO2, lo que los hace más eficientes energéticamente.

- Bajo mantenimiento: Los láseres de fibra tienen pocas piezas móviles y ningún consumible, lo que reduce la frecuencia y el coste del mantenimiento.

- Velocidad: Estos láseres funcionan a altas velocidades, lo que reduce significativamente el tiempo de corte y aumenta el rendimiento.

- Versatilidad: Los láseres de fibra pueden cortar una variedad de materiales, sin limitarse al acrílico, lo que brinda flexibilidad para diferentes proyectos.

- Seguridad: El sistema de emisión del haz en los láseres de fibra está completamente cerrado, lo que minimiza el riesgo de exposición accidental al rayo láser.

- Calidad: Producen cortes limpios y pulidos, minimizando la necesidad de posprocesamiento.

- Durabilidad: Los láseres de fibra tienen una vida operativa prolongada, lo que los convierte en una opción rentable para uso a largo plazo.

Al seleccionar un láser de fibra para corte acrílico, las empresas pueden lograr resultados superiores, ahorrar tiempo y reducir costos.

Consejos para grabar y cortar láminas acrílicas con precisión

Cuando se trata de grabar y cortar láminas acrílicas con precisión, ciertas mejores prácticas pueden mejorar significativamente la calidad del producto final:

- Elija la potencia láser adecuada: La potencia del láser seleccionada debe ser adecuada para el espesor de la lámina acrílica. Normalmente se requiere mayor potencia para láminas más gruesas.

- Establezca la velocidad correcta: Las velocidades más lentas dan como resultado cortes más profundos y grabados más oscuros. Encuentre el equilibrio adecuado entre velocidad y el resultado deseado.

- Realice un mantenimiento regular: La limpieza y el mantenimiento periódicos de la cortadora láser garantizan su rendimiento y precisión óptimos.

- Usar asistencia aérea: La asistencia de aire ayuda a reducir los riesgos de calor y combustión, proporcionando un corte más limpio.

- Calidad del acrílico: Utilice acrílico de alta calidad para un corte más suave y mejores resultados de grabado. Los materiales de menor calidad pueden provocar bordes ásperos y mala visibilidad del grabado.

- Proteccion: Proteja siempre el área no grabada para evitar daños o marcas no deseadas.

La implementación de estos consejos puede mejorar la precisión de su corte y grabado en acrílico, asegurando un resultado de alta calidad y optimizando al mismo tiempo la eficiencia del proceso.

El proceso de corte por láser para acrílico

El proceso de corte láser de acrílico comienza con la creación de un diseño digital en un software gráfico, que sirve de guía para la cortadora láser. Luego, la lámina acrílica se coloca sobre la mesa de corte de la máquina láser. Una vez que los ajustes se ajustan adecuadamente al grosor y tipo de acrílico, comienza el proceso. El rayo láser, guiado por el diseño digital, se mueve a través de la superficie del acrílico y lo calienta a una temperatura alta. Este intenso calor vaporiza el material, dando como resultado un corte preciso y limpio. Para grabar, la intensidad del rayo láser se reduce para simplemente eliminar la superficie del acrílico, creando el diseño deseado sin cortar el material. La velocidad, potencia y enfoque del rayo láser se pueden ajustar para lograr diversos resultados, ofreciendo una gran versatilidad. Se utilizan mecanismos de refrigeración y asistencia de aire para evitar el sobrecalentamiento y la combustión, asegurando un acabado limpio y de alta calidad.

Guía paso a paso para cortar material acrílico con láser

- Preparación del diseño: Comience preparando su diseño en un software de diseño gráfico compatible con su cortadora láser. Asegúrese de convertir su diseño a formato vectorial para un corte y grabado precisos.

- Configuración de materiales: Coloque la lámina acrílica en la plataforma de corte de la máquina láser. Asegúrese de que esté bien fijado para evitar cualquier movimiento durante el proceso.

- Ajustar la configuración: Configure los ajustes de la máquina láser según el espesor y tipo de acrílico. Ajuste la potencia, la velocidad y el enfoque del rayo láser para obtener resultados óptimos.

- Iniciar corte: Inicie el proceso. El láser, guiado por su diseño, se moverá por la superficie del acrílico, vaporizando el material y creando un corte preciso.

- Grabado (si es necesario): Si su diseño implica grabado, reduzca la intensidad del rayo láser. Esto eliminará solo la superficie del acrílico, dejando el diseño deseado sin cortar.

- Asistencia de refrigeración y aire: Asegúrese de utilizar mecanismos de refrigeración y asistencia de aire durante el proceso para evitar el sobrecalentamiento y la combustión.

- Inspección final: Una vez finalizado, examine el acrílico en busca de imperfecciones. Si todo está bien, su pieza acrílica cortada con láser está lista para usar.

Beneficios de utilizar un láser para grabar sobre acrílico

Grabado láser sobre acrílico ofrece numerosos beneficios:

- Precisión: El grabado láser ofrece una precisión inigualable, lo que permite diseños complejos con detalles muy finos. Funciona de forma fiable incluso en formas y tamaños complejos.

- Método sin contacto: Al ser un proceso sin contacto, el grabado láser elimina el riesgo de dañar o distorsionar el material acrílico durante el proceso de grabado.

- Operación de alta velocidad: Las máquinas láser pueden grabar diseños a un ritmo mucho más rápido en comparación con los métodos tradicionales. Esto da como resultado una mayor productividad y eficiencia.

- Consistencia: Los láseres proporcionan resultados consistentes, lo que los hace adecuados tanto para producciones únicas como para fabricación a gran escala.

- Económico: Los láseres tienen costos operativos más bajos y, debido a su precisión, se produce menos material de desecho.

Estas ventajas hacen del grabado láser una opción ideal para trabajar con materiales acrílicos.

Garantizar resultados de alta calidad con proyectos acrílicos cortados con láser

Para garantizar resultados de alta calidad con proyectos acrílicos cortados con láser, se deben seguir meticulosamente algunos pasos clave:

- Selección de materiales: Elija acrílico de alta calidad con un espesor constante para obtener resultados óptimos. Las imperfecciones en el material pueden provocar grabados y cortes inconsistentes.

- Parámetros óptimos: ajuste la configuración de la máquina láser para el tipo específico de acrílico con el que esté trabajando. Los parámetros deben ajustarse para lograr la profundidad de grabado deseada y bordes de corte suaves.

- Mantenimiento adecuado: El mantenimiento regular de la máquina láser es crucial para mantener su rendimiento y prolongar su vida útil. Esto incluye limpiar la lente, verificar la alineación y garantizar que el sistema de enfriamiento funcione correctamente.

- Postprocesamiento: Después del proceso de corte y grabado, se debe limpiar la pieza acrílica para eliminar posibles residuos. Luego se puede pulir o terminar según sea necesario para mejorar su apariencia.

Si se siguen estas mejores prácticas, se obtendrán piezas acrílicas cortadas con láser de alta calidad que son funcionales y estéticamente atractivas.

Optimización de los parámetros del láser para diferentes tipos de acrílico

Al optimizar los parámetros del láser para diferentes tipos de acrílico, es fundamental comprender la composición y el espesor del material.

- Acrílico Extruido: Este tipo de acrílico se derrite fácilmente y requiere una configuración de potencia más baja. Para el corte, una mayor velocidad y una menor potencia producen bordes limpios. Para el grabado, una combinación de alta velocidad y baja potencia puede evitar que el material se derrita demasiado.

- Acrílico Fundido: A diferencia del acrílico extruido, el acrílico fundido es más denso y requiere un ajuste de potencia más alto para cortar y grabar. Produce una imagen grabada en blanco de alto contraste, ideal para diseños detallados.

- Acrílico coloreado: Los parámetros del láser para acrílico coloreado pueden variar debido a los pigmentos y la transparencia del material. Los materiales más oscuros y menos transparentes normalmente requieren ajustes de potencia más altos, mientras que los materiales más claros y transparentes necesitan menos potencia.

Ajustar la configuración de velocidad y potencia de la máquina láser según el tipo y grosor del acrílico puede mejorar la calidad de los diseños cortados y grabados. Realice siempre un corte de prueba antes de continuar con el proyecto real para garantizar que se utilicen los ajustes óptimos.

Técnicas avanzadas de grabado y corte de piezas acrílicas

Grabado Inverso

El grabado inverso es una técnica que consiste en grabar las áreas alrededor del diseño en lugar del diseño en sí. Este método puede dar un efecto dramático al diseño grabado, haciéndolo resaltar más en la pieza acrílica.

Grabado 3D

El grabado 3D es otra técnica avanzada que crea profundidad en el acrílico variando la densidad del grabado en diferentes áreas del diseño. Esta técnica requiere una máquina láser con capacidad de grabado 3D.

Corte vectorial

El corte vectorial es una técnica que implica cortar a lo largo de un camino o una línea en el acrílico. Este método es muy preciso y es ideal para crear diseños complejos o piezas con bordes afilados y exactos.

Corte multipasada

El corte multipasada consiste en realizar varias pasadas con el láser sobre la misma línea de corte. Esta técnica puede ayudar a lograr un borde más limpio, especialmente en piezas de acrílico más gruesas.

Técnicas de enfriamiento

La aplicación de una técnica de enfriamiento puede evitar el sobrecalentamiento y la fusión del acrílico durante el proceso de corte o grabado. Un método simple es utilizar asistencia de aire para soplar una corriente de aire en el punto donde el láser toca el acrílico.

Recuerde, cada una de estas técnicas avanzadas requiere un conocimiento profundo de las capacidades y configuraciones de la máquina láser. Realice siempre una ejecución de prueba antes de aplicar estas técnicas al proyecto principal.

Consejos para cortar y grabar con láser acrílico con éxito

- Comprenda su material: Los diferentes tipos y espesores de acrílico responden de manera diferente al corte y grabado con láser. Es importante comprender las propiedades del acrílico con el que está trabajando para optimizar el proceso.

- Ajuste la configuración de energía: Dependiendo del grosor y del tipo de acrílico, se debe ajustar la potencia del láser en consecuencia. Se necesitan ajustes de potencia más altos para acrílico más grueso, mientras que se pueden usar ajustes de potencia más bajos para materiales más delgados.

- Utilice la lente correcta: Para un grabado detallado, utilice una lente con una distancia focal más corta. Para acrílicos más gruesos o grabados profundos, sería más adecuada una lente con una distancia focal más larga.

- Asegure una ventilación adecuada: El acrílico libera vapores cuando se corta o graba con láser. Es necesaria una ventilación adecuada para garantizar la seguridad del operador y la eficiencia de la máquina.

- Limpie la máquina con regularidad: La limpieza periódica de la máquina láser es fundamental. Los desechos acumulados pueden afectar la calidad de los cortes y grabados y también pueden presentar peligros potenciales.

- Utilice equipo de protección: Utilice siempre gafas protectoras cuando opere una máquina láser. Esto ayuda a prevenir lesiones oculares accidentales causadas por la luz láser reflejada.

Recuerde, siempre tome precauciones de seguridad al operar una máquina láser y comprenda completamente el manual de operación antes de comenzar cualquier proyecto.

Mejores prácticas para el grabado láser de letreros acrílicos

- Prepare el diseño: Comience con un diseño digital de la señalización considerando el tamaño y los detalles finales. El tamaño del diseño debe coincidir con el tamaño de la lámina acrílica. Asegúrese de invertir el diseño si planea grabar en el reverso de la hoja.

- Elija el acrílico adecuado: Generalmente se prefiere el acrílico fundido al acrílico extruido para el grabado láser. Ofrece un borde liso similar al vidrio cuando se corta y produce un aspecto blanco o esmerilado cuando se graba, que suele ser más legible.

- Optimice la configuración del láser: Ajuste la configuración de potencia, velocidad y frecuencia del láser según el tipo y grosor del acrílico. Para grabados detallados, una velocidad más lenta y un ajuste de potencia más alto suelen dar el mejor resultado.

- Utilice un material de enmascaramiento: Aplique un material de enmascaramiento al área de grabado. Esto ayuda a evitar que los residuos del proceso de grabado se peguen a la superficie del acrílico.

- Limpiar la señalización: Después del grabado, limpie la señalización adecuadamente con un paño suave y una solución limpiadora no abrasiva para eliminar el polvo o los residuos. Evite agentes de limpieza agresivos ya que pueden dañar la superficie acrílica.

- Pulir los bordes: Si busca una apariencia más acabada, considere pulir con llama los bordes de la señalización acrílica. Asegúrese de hacer esto en un área bien ventilada y siga todos los procedimientos de seguridad.

Estas mejores prácticas le ayudarán a conseguir grabados de alta calidad y aspecto profesional en carteles acrílicos. Recuerde siempre priorizar la seguridad y tomarse su tiempo para garantizar los mejores resultados.

Desafíos comunes que enfrentan las soluciones y el corte por láser acrílico

- Daño causado por el calor: El calor excesivo durante el proceso de corte por láser puede provocar una fusión o deformación no deseada del acrílico. Para evitar esto, asegúrese de que los ajustes de potencia estén ajustados correctamente y considere realizar varias pasadas de baja potencia para acrílicos más gruesos en lugar de una sola pasada de alta potencia.

- Acumulación de residuos: El proceso de grabado puede producir residuos que, si no se gestionan adecuadamente, pueden afectar la claridad y calidad del grabado. El uso de un material de enmascaramiento, como se mencionó anteriormente, puede mitigar este problema. Después del grabado, es fundamental una limpieza profunda con una solución no abrasiva.

- Profundidad de grabado inconsistente: Si nota una profundidad de grabado desigual, esto podría deberse a una mesa de trabajo desigual o problemas de enfoque con el láser. Verifique periódicamente el nivel de su superficie de trabajo y calibre el enfoque del láser para garantizar una profundidad de grabado constante.

- Agrietamiento o rotura: Si el acrílico se agrieta o rompe durante el proceso, puede deberse al tipo de acrílico que se utiliza. El acrílico fundido es menos propenso a agrietarse en comparación con el extruido. Además, asegúrese de que sus materiales estén almacenados correctamente; Un almacenamiento incorrecto puede provocar fragilidad.

Al anticipar y abordar estos desafíos comunes, puede mejorar aún más la calidad de su corte y grabado láser acrílico, lo que resulta en un producto final más profesional y pulido.

Maximización de la velocidad y la eficiencia energética en el corte por láser de acrílico

Lograr el equilibrio óptimo entre velocidad y eficiencia energética en el corte por láser acrílico es crucial para ofrecer resultados superiores. Aquí hay algunas estrategias a considerar:

- Optimizar la configuración de energía: Ajustar la potencia del láser es una forma eficaz de controlar la velocidad de corte. Los ajustes de potencia más altos pueden provocar cortes más rápidos, pero también corren el riesgo de dañar el acrílico por calor. Experimente con varios niveles de potencia para encontrar el más eficiente para su máquina y espesor de material específicos.

- Ajuste la configuración de velocidad: Del mismo modo, variar los ajustes de velocidad puede influir tanto en la calidad del corte como en la eficiencia del proceso. Las velocidades lentas pueden dar lugar a cortes más limpios, pero a costa de la eficiencia del tiempo. Al igual que los ajustes de potencia, la velocidad debe ajustarse según el espesor del acrílico y la potencia del láser.

- Utilice lentes apropiados: La lente utilizada puede afectar significativamente la velocidad y la eficiencia energética del láser. Una lente de distancia focal más corta permite un corte más rápido debido a su capacidad de enfocar el rayo láser en un punto más pequeño, lo que permite más potencia en un área concentrada.

- Mantenimiento regular: La limpieza y el mantenimiento periódicos de la cortadora láser pueden evitar ralentizaciones o paradas innecesarias en el proceso de corte, mejorando así la eficiencia. Esto incluye limpiar la lente, los espejos y la superficie de trabajo, así como revisar la máquina para detectar posibles reparaciones o reemplazo de piezas necesarias.

Al optimizar estos factores, puede maximizar tanto la velocidad como la eficiencia energética en el corte por láser acrílico, reduciendo el desperdicio y aumentando la productividad.

Explorando aplicaciones innovadoras del acrílico cortado con láser en diseño y arte

El acrílico cortado con láser se ha abierto camino en numerosos ámbitos creativos, revolucionando los campos del diseño y el arte. Construcción de modelos arquitectónicos es una de esas áreas donde la precisión y los detalles intrincados que ofrece el corte por láser son indispensables. Los arquitectos aprovechan esta tecnología para crear modelos a escala detallados y de alta precisión, lo que permite la representación visual de estructuras complejas. en el reino de Diseño de joyas, la versatilidad del acrílico junto con la precisión del corte por láser permite a los diseñadores crear patrones intrincados y piezas únicas que antes eran difíciles de lograr. la señalización y pantalla La industria también utiliza mucho acrílico cortado con láser para crear letreros, logotipos y unidades de exhibición llamativos que requieren altos niveles de precisión y detalle. Los artistas han comenzado a explorar el potencial del acrílico cortado con láser para crear Arte de medios mixtos, donde elementos de acrílico se combinan con otros materiales para producir impresionantes obras de arte. Al integrar tecnología y creatividad, estas aplicaciones innovadoras del acrílico cortado con láser están superando los límites del diseño y el arte.

Mantenimiento de una calidad y claridad óptimas de los bordes en láminas acrílicas cortadas con láser

La calidad de los bordes y la claridad en las láminas acrílicas cortadas con láser es de suma importancia para obtener resultados profesionales. Para mantener una calidad de borde óptima, es fundamental utilizar una configuración de velocidad y potencia del láser adecuada. Una mayor potencia del láser puede dar como resultado un borde más suave, pero una potencia excesiva puede provocar que se derrita o se dañe. Se debe lograr un equilibrio según el grosor de la lámina acrílica. Cuando se trata de claridad, es esencial utilizar un acrílico de alta calidad diseñado específicamente para corte por láser. Esto garantiza un borde limpio, similar al vidrio, recién salido del cortador láser, sin necesidad de pulir con llama. Además, mantener limpia la lente de la cortadora láser y utilizar sistemas de escape adecuados puede ayudar a reducir la deposición de residuos en los bordes cortados, mejorando así la claridad general. El mantenimiento regular de la máquina también desempeña un papel vital para mantener una calidad y claridad constantes en los bordes. Siguiendo estas prácticas, es posible lograr láminas acrílicas cortadas con láser de alta calidad con excelente calidad de borde y claridad.

Consideraciones importantes para los sistemas de corte por láser de acrílico

Al seleccionar un sistema de corte por láser para acrílico, se deben considerar varios factores clave para garantizar una funcionalidad y resultados óptimos.

- Potencia láser: La potencia del láser afecta directamente a la velocidad de corte y al espesor del material que se puede cortar. Los láseres de mayor potencia pueden cortar materiales más gruesos a un ritmo más rápido, pero pueden aumentar el riesgo de dañar materiales más delgados.

- Tamaño de la cama de corte: El tamaño de la cama de corte debe ser adecuado para el tamaño de las láminas acrílicas que se van a procesar. Esto puede variar dependiendo de las aplicaciones y requisitos específicos.

- Asistencia aérea: Una función de asistencia de aire puede ayudar a reducir el riesgo de ignición y mejorar la calidad del corte al eliminar el calor y los residuos del área de corte.

- Sistema de escape: Un buen sistema de escape es fundamental para eliminar los gases y partículas producidos durante el proceso de corte, que de otro modo pueden afectar la calidad del corte y la vida útil de la máquina.

- Compatibilidad de software: El sistema de corte por láser debe ser compatible con el software que planea utilizar para el diseño y el control. Las opciones populares incluyen Adobe Illustrator, AutoCAD y CorelDRAW.

Al considerar estos factores, se puede garantizar la selección de un sistema de corte por láser acrílico que brindará los resultados deseados de manera constante.

Comprender el papel de los cabezales láser en la precisión del corte de acrílico

El cabezal láser juega un papel crucial a la hora de determinar la precisión de los cortes cuando se trata de materiales acrílicos. El cabezal láser alberga la lente de enfoque, que concentra el rayo láser en la superficie del acrílico, y la distancia entre la lente de enfoque y el material afecta significativamente la precisión del corte. Una distancia focal más corta proporciona un diámetro de enfoque más pequeño y, por tanto, cortes más precisos, pero con un espesor de corte reducido. Por el contrario, una distancia focal más larga permite un mayor espesor de corte pero compromete la precisión del corte. Además, la calidad de la lente en sí también puede afectar la precisión y la calidad de los cortes, y las lentes de alta calidad proporcionan un mejor enfoque y durabilidad. Por lo tanto, al seleccionar un sistema de corte por láser para acrílico, se debe considerar cuidadosamente el tipo, la calidad y la distancia focal del cabezal láser para garantizar una precisión y eficiencia óptimas.

Elegir los parámetros de procesamiento láser adecuados para proyectos acrílicos

Parámetros como la potencia, la velocidad y la frecuencia son críticos en el proceso de corte por láser de acrílicos e influyen en gran medida en la calidad del resultado.

- Fuerza: Esta es la energía suministrada al rayo láser. Una potencia más alta puede cortar materiales más gruesos, pero puede provocar que se carbonicen o se derritan los bordes. Para acrílicos, es recomendable utilizar una potencia moderada para lograr cortes limpios.

- Velocidad: La velocidad se refiere a la rapidez con la que se mueve el cabezal láser a través del material. Una velocidad más lenta produce cortes más profundos pero puede provocar una acumulación excesiva de calor. Es esencial encontrar el equilibrio adecuado entre el espesor del material y el nivel de potencia.

- Frecuencia: La frecuencia ajusta la frecuencia con la que el láser pulsa por segundo. Una frecuencia alta puede dar lugar a cortes más suaves, pero aumenta el riesgo de daños por calor.

Cada proyecto puede requerir diferentes configuraciones de parámetros, por lo que es fundamental probar y ajustar estos parámetros para obtener resultados óptimos. Ten siempre presente que el objetivo es lograr cortes limpios y precisos sin dañar el material acrílico.

Explorando el potencial del acrílico espejado en el grabado láser

El acrílico espejado presenta posibilidades únicas en el ámbito del grabado láser. Este tipo de acrílico se caracteriza por su superficie reflectante, similar a la de un espejo convencional, y puede grabarse para crear diseños intrincados con una notable profundidad de detalle.

Una ventaja notable de utilizar acrílico espejado es que el proceso de grabado láser no atraviesa el revestimiento reflectante. En cambio, apunta a la superficie posterior, manteniendo intacta la superficie frontal lisa y reflectante. Esto da como resultado un acabado visualmente atractivo y de alto contraste, ya que las áreas grabadas ofrecen un contraste sorprendente con el acabado de espejo.

Además, el acrílico espejado está disponible en una variedad de colores, lo que amplía las posibilidades de diseño. Sin embargo, es fundamental ajustar los parámetros del láser con precisión, ya que el acrílico espejado puede ser sensible al calor elevado. Una configuración de potencia más baja y una velocidad más lenta pueden ayudar a controlar la acumulación de calor, evitar daños al material y garantizar un grabado preciso.

Recuerde, probar en una pequeña pieza del mismo material antes de grabar el proyecto real puede ayudar a ajustar los parámetros del láser para obtener resultados óptimos. En conclusión, con un manejo cuidadoso y ajustes precisos, el acrílico espejado puede ser un material versátil para el grabado láser y ofrece un potencial infinito para la expresión creativa.

Mejora de la eficiencia del corte de acrílico con sistemas láser avanzados

Los sistemas láser avanzados presentan una solución innovadora para mejorar la eficiencia de los procesos de corte acrílico. Estos sistemas incorporan tecnología de punta, como láseres de alta potencia y mecanismos de control de precisión, que garantizan un rendimiento de corte superior. Los láseres de alta potencia pueden cortar acrílico de forma rápida y limpia, lo que reduce el tiempo necesario para completar un proyecto. Mientras tanto, los mecanismos de control de precisión permiten cortes precisos y finamente detallados, minimizando el desperdicio de material debido a errores.

Además, muchos sistemas láser modernos cuentan con capacidades automatizadas, como configuraciones preprogramadas para diferentes tipos de acrílico y funciones de enfoque automático que ajustan el enfoque del haz según el grosor del material. Estas características agilizan el proceso de corte y reducen la necesidad de ajustes manuales, aumentando así la productividad.

Además, los sistemas láser avanzados suelen venir con sistemas de refrigeración integrados que ayudan a gestionar el calor generado durante el proceso de corte, evitando daños al material acrílico. Con su combinación de velocidad, precisión, automatización y capacidades de enfriamiento, los sistemas láser avanzados representan una mejora significativa con respecto a los métodos de corte tradicionales para acrílico, mejorando la eficiencia y la productividad.

Últimas innovaciones en tecnología láser para corte y grabado acrílico

Los avances recientes en la tecnología láser para corte y grabado acrílico han llevado al desarrollo de máquinas con mayor potencia, eficiencia y precisión. Una de estas innovaciones es la introducción de la tecnología láser de fibra, que ofrece una velocidad de corte más rápida y menores costos operativos en comparación con los láseres de CO2 tradicionales. Los láseres de fibra son ideales para grabar diseños complejos en acrílico debido a su alta precisión y capacidad para generar puntos más pequeños.

Otra innovación revolucionaria es la incorporación de inteligencia artificial (IA) y aprendizaje automático (ML) en los sistemas láser. Estas tecnologías permiten que los sistemas láser se adapten y aprendan de cada operación, mejorando la precisión y la eficiencia con el tiempo. También pueden identificar posibles errores o mal funcionamiento en tiempo real, lo que reduce el tiempo de inactividad y aumenta la productividad.

Por último, el desarrollo de sistemas multicapa ha revolucionado la industria del corte y grabado acrílico. Estos sistemas pueden operar múltiples láseres simultáneamente, lo que reduce drásticamente el tiempo necesario para completar proyectos complejos o de gran escala. Con estas tecnologías de vanguardia, el futuro del corte y grabado acrílico parece brillante y prometedor.

Preguntas frecuentes

P: ¿Qué es un láser de CO2 y cómo se utiliza para cortar acrílico con láser?

R: Un láser de CO2 es un tipo de láser de gas que utiliza dióxido de carbono como medio láser. Se usa ampliamente en el corte de acrílico con láser debido a su capacidad de producir luz infrarroja de alta potencia que puede cortar fácilmente material acrílico.

P: ¿Qué es el acrílico fundido y por qué se usa comúnmente con cortadoras láser?

R: El acrílico fundido es un tipo de material acrílico que se fabrica mediante un proceso de fundición, lo que da como resultado una mayor calidad y una mejor claridad óptica en comparación con el acrílico extruido. Se utiliza comúnmente con cortadoras láser por su calidad de corte superior y acabado de bordes.

P: ¿En qué se diferencia un grabador láser de una cortadora láser cuando se trabaja con acrílico?

R: Un grabador láser está diseñado específicamente para crear diseños, patrones o textos en la superficie del material acrílico, mientras que un cortador láser se utiliza para cortar con precisión láminas o bloques acrílicos de acuerdo con un diseño predeterminado.

P: ¿Cuáles son los componentes principales del equipo de corte utilizado para cortar acrílico con láser?

R: Los componentes principales del equipo de corte para corte por láser de acrílico incluyen la fuente láser (láser de CO2), la mesa de corte y el sistema de control para controlar con precisión la frecuencia, la potencia y el movimiento del láser durante el proceso de corte.

P: ¿Cómo se puede lograr una mejor calidad de corte cuando se utiliza una máquina de corte por láser para acrílico?

R: Se puede lograr una mejor calidad de corte optimizando los parámetros de corte, como la potencia del láser, la velocidad de corte y la profundidad de enfoque, según las características específicas del material acrílico que se utiliza, así como el acabado y la precisión del borde deseados.

P: ¿Cuáles son las ventajas del corte y grabado acrílico por láser para aplicaciones personalizadas?

R: El corte y grabado por láser de acrílico ofrece ventajas como una personalización precisa, capacidades de diseño complejas y la capacidad de crear detalles intrincados, lo que lo hace ideal para aplicaciones personalizadas en diversas industrias.

P: ¿Se puede cortar fácilmente el acrílico transparente con una máquina de corte por láser?

R: Sí, las láminas acrílicas transparentes se pueden cortar fácilmente con una máquina de corte por láser, lo que produce bordes limpios y cortes precisos sin necesidad de procesos de acabado adicionales.

P: ¿El acrílico fundido es más adecuado para el corte por láser en comparación con el acrílico extruido?

R: Sí, el acrílico fundido es más adecuado para el corte con láser debido a su mayor calidad, mejor acabado de los bordes y la capacidad de producir resultados superiores con el tecnología de corte por láser.

P: ¿Cómo se puede determinar la cantidad adecuada de potencia del láser que se debe utilizar al cortar acrílico?

R: La cantidad adecuada de potencia del láser para cortar acrílico se puede determinar en función de factores como el espesor del material, la velocidad de corte deseada y las propiedades específicas del acrílico que se está cortando. A menudo requiere pruebas y ajustes para determinar el nivel de potencia óptimo para obtener los resultados deseados.

P: ¿Cuáles son las consideraciones clave para la producción de acrílico utilizando una máquina de corte por láser?

R: Las consideraciones clave para la producción de acrílico utilizando una máquina de corte por láser incluyen la selección del material, la adaptación del diseño para el corte por láser, la optimización de los parámetros de corte y la garantía de ventilación adecuada y medidas de seguridad durante el proceso de corte.

Referencias

- Corte por láser de acrílico – Este artículo académico sobre ResearchGate profundiza en los aspectos técnicos del corte acrílico por láser, lo que lo convierte en un recurso valioso para aquellos interesados en la ciencia y la tecnología subyacentes.

- Los pros y los contras del corte acrílico por láser – Una publicación de blog que analiza las ventajas y desventajas del corte acrílico por láser y brinda información práctica sobre su uso.

- Guía de procesamiento láser: acrílico – SPI Lasers, un reconocido fabricante de sistemas láser, ofrece una guía completa para el procesamiento láser de acrílico en su sitio web.

- Cómo grabar acrílico con láser – Trotec Laser, un proveedor líder de cortadoras y grabadoras láser, ofrece una guía paso a paso para grabar acrílico con láser, lo que la convierte en un recurso de referencia para aplicaciones prácticas.

- Todo lo que necesita saber sobre el acrílico (PMMA) – Creative Mechanisms proporciona una mirada en profundidad al acrílico como material, lo cual es esencial para comprender cómo interactúa con la tecnología láser.

- El uso de la inteligencia artificial (IA) en el corte por láser – Un artículo académico de ScienceDirect explora el papel de la IA en el corte por láser, una innovación clave en este campo.

- Corte por láser de fibra vs CO2 – TWI Global, una organización de investigación y tecnología, compara los láseres de fibra y CO2, lo que ayuda a los lectores a comprender los matices entre las dos tecnologías.

- Máquinas de corte, grabado y marcado láser | jefe láser – El sitio web oficial de Boss Laser, un fabricante de cortadoras láser, brinda información sobre las especificaciones y capacidades de diferentes máquinas láser.

- Acrílico de corte por láser: la guía completa – Una guía extensa de Ponoko que detalla el proceso de corte de acrílico con láser, ideal para quienes buscan una comprensión integral del tema.

- Corte y grabado de acrílico con máquina láser – Epilog Laser, un fabricante líder de máquinas láser, comparte un artículo informativo sobre el proceso de corte y grabado de acrílico con una máquina láser.

Lectura recomendada: Máquina cortadora de cuchillas CNC