ما هو الاكريليك وخصائصه؟

الأكريليك، المعروف أيضًا باسم بولي (ميثيل ميثاكريلات) أو PMMA، عبارة عن لدن حراري شفاف يستخدم غالبًا كبديل خفيف الوزن أو مقاوم للكسر للزجاج. وضوحه البصري، وقوة الشد العالية، وخصائص مقاومة الطقس تجعله مثاليًا لمجموعة متنوعة من التطبيقات. ويتميز الأكريليك أيضًا بقدرته على الصنفرة والصقل للحصول على لمسة نهائية لامعة، مما يفسح المجال لاستخدامات جمالية. تتميز المادة بامتصاص منخفض للماء، ومقاومة كهربائية جيدة، وقوة شد معقولة. ومع ذلك، نظرًا لطبيعته الهشة، يمكن أن يكون الأكريليك عرضة للتشقق أو الكسر تحت ضغط شديد أو في درجات حرارة منخفضة.

فهم تكوين الاكريليك

الأكريليك، ويمثل كيميائيا بـ (C5O2H8)n، هو بوليمر من ميثاكريلات الميثيل (MMA). يتكون تركيبه الجزيئي من سلسلة طويلة من البوليمرات، حيث يتكون كل بوليمر من وحدات متكررة من ميثاكريلات الميثيل. MMA في حالته المونومرية عبارة عن سائل عديم اللون وشفاف يتبلمر بسهولة ليشكل الأكريليك. تتضمن عملية البلمرة استخدام المحفزات، عادة مركبات البيروكسيد العضوية، والحرارة لتحفيز تفاعل حيث ترتبط جزيئات MMA المتعددة معًا لتكوين سلاسل بوليمر طويلة. تخلق هذه العملية مادة صلبة وشفافة معروفة بمتانتها ووضوحها.

أنواع مختلفة من الأكريليك للقطع بالليزر

فيما يتعلق بالقطع بالليزر، من المهم أن نفهم أن الأكريليك يأتي في نوعين أساسيين - مصبوب ومبثوق - ولكل منهما خصائصه وفوائده الفريدة.

- أكريليك مصبوب: يُعرف هذا النوع أيضًا باسم الأكريليك المصبوب الخلوي، ويتم تصنيعه من خلال عملية تتضمن صب الأكريليك السائل في قالب. تسمح هذه الطريقة بتناسق أكبر للسمك وتوفر وضوحًا بصريًا فائقًا. يوصى بشدة باستخدام الأكريليك المصبوب في القطع بالليزر نظرًا لحواف القطع عالية الجودة ومنطقة التأثير الحراري الدنيا.

- أكريليك مقذوف: يتم تصنيع الأكريليك المبثوق أو "المصبوب المستمر" عن طريق دفع كتلة الأكريليك من خلال شكل أثناء تطبيق الحرارة، مما يجعل عملية الإنتاج أسرع وأرخص. ومع ذلك، فإن توزيع الحرارة أثناء القطع بالليزر يكون أقل مثالية، مما قد يؤدي إلى مناطق تأثير حراري أكبر وحواف قطع أقل حدة مقارنةً بالأكريليك المصبوب.

يمكن قطع كلا النوعين بنجاح باستخدام الليزر، ولكن فهم الاختلافات الدقيقة بينهما أمر ضروري لتحقيق النتائج المثلى.

العوامل المؤثرة على قطع الأكريليك بالليزر

هناك عدة عوامل يمكن أن تؤثر على جودة قطع الأكريليك بالليزر:

- قوة الليزر: تلعب قوة الليزر دورًا محوريًا في عملية القطع. ينتج الليزر ذو الطاقة العالية قطعًا أنظف، ولكن الكثير من الطاقة يمكن أن تؤدي إلى ذوبان المادة أو حرقها.

- سرعة القطع: يمكن أن تؤثر السرعة التي يتحرك بها الليزر أيضًا على جودة القطع. قد تؤدي السرعة البطيئة إلى الذوبان، بينما قد تؤدي السرعة العالية جدًا إلى قطع غير مكتمل.

- سمك المادة: يؤثر سمك الأكريليك بشكل كبير على فعالية الليزر. تتطلب المواد السميكة سرعات قطع أبطأ وطاقة ليزر أعلى.

- البعد البؤري للعدسة: البعد البؤري للعدسة في آلة القطع بالليزر يمكن أن تؤثر على جودة القطع. يؤدي الطول البؤري الأصغر إلى حجم موضعي أصغر، مما يوفر قطعًا أكثر دقة.

- المساعدة الجوية: يمكن أن يساعد استخدام المساعدة الهوائية في تقليل خطر اشتعال المواد ويمكن أن يحسن جودة القطع عن طريق التخلص من الحرارة والغازات القابلة للاحتراق.

إن فهم هذه العوامل وتعديلها يمكن أن يساعد في تحقيق أنظف وأدق عمليات قطع الأكريليك بالليزر.

أهمية السماكة وقوة الليزر في قطع الأكريليك

لا يمكن المبالغة في أهمية سمك المادة وقوة الليزر في عالم قطع الأكريليك. يؤثر هذان العنصران بشكل مباشر على جودة ودقة المنتج النهائي. تتطلب صفائح الأكريليك السميكة سرعة قطع أبطأ وطاقة ليزر أعلى لضمان قطع نظيف وغير مكسور. على العكس من ذلك، يتطلب السمك الأقل طاقة أقل وسرعات أعلى لمنع ذوبان المادة أو حرقها.

تلعب قوة الليزر أيضًا دورًا مهمًا في تحديد وضوح الحواف بعد القطع. تؤدي قوة الليزر الأعلى إلى حواف أنظف وأكثر سلاسة مع تقليل خطر التقطيع أو الذوبان. ومع ذلك، يمكن أن تؤدي الطاقة العالية بشكل مفرط إلى ذوبان الأكريليك بشكل غير مرغوب فيه. لذلك، من الضروري تحقيق التوازن بين هذين العاملين - السُمك وقوة الليزر - لتحقيق نتائج القطع المثالية. ويضمن هذا التوازن كفاءة العملية وجودة المنتج النهائي، مما يؤكد أهميته في عالم قطع الأكريليك.

كيفية الحصول على حواف مقطوعة نظيفة ومصقولة باللهب على الأكريليك

للحصول على حواف مقطوعة نظيفة ومصقولة باللهب على الأكريليك، يجب اتباع عدة خطوات بعناية.

- تعيين المعلمات الصحيحة: اضبط قوة الليزر وسرعته وتردده بناءً على سمك لوح الأكريليك. يعد الفهم القوي لكيفية تفاعل هذه المعلمات أمرًا بالغ الأهمية لتحقيق قطع مصقول.

- استخدم المساعدة الجوية: استخدم دائمًا المساعدة الهوائية عند قطع الأكريليك. فهو يساعد على التخلص من الحرارة والغازات القابلة للاحتراق، مما يقلل من خطر اشتعال المواد ويحسن جودة القطع.

- انفجار الهواء بعد القطع: بعد القطع، استخدم نفخة هواء عالية الضغط لإزالة أي غبار أو حطام متبقي من الحواف.

- تلميع اللهب: أخيرًا، قم بتلميع الحواف المقطوعة باستخدام شعلة البروبان أو البوتان لمنحها لمسة نهائية لامعة. تأكد من أن لون اللهب أزرق وصنع العجينة بسرعة لتجنب حرق الأكريليك أو ذوبانه.

من خلال الالتزام بهذه الخطوات بعناية، يمكن تحقيق حواف مقطوعة نظيفة ومصقولة باللهب على الأكريليك، مما يعزز الجودة الجمالية والوظيفية للمنتج النهائي.

اختيار أداة القطع بالليزر المناسبة للأكريليك

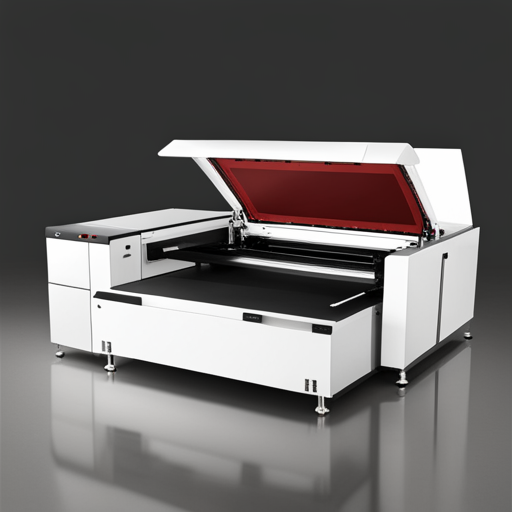

عند اختيار أداة القطع بالليزر للأكريليك، من المهم مراعاة عدة عوامل رئيسية. أولاً، قوة قطع الليزر أمر حيوي - يمكن لليزر عالي الطاقة أن يقطع صفائح الأكريليك السميكة، ولكن، كما ذكرنا سابقًا، قد تؤدي الطاقة العالية بشكل مفرط إلى الذوبان. ثانيا، النظر سرعة القطع الآلة، حيث أن القاطع الأسرع يقلل من وقت العمل، مما يزيد من الإنتاجية. ثالثا، التقييم الدقة والدقة للقطع - للحصول على تصميمات تفصيلية، يعد القطع بالليزر ذو الدقة العالية أمرًا ضروريًا. رابعا التقييم ميزات السلامة بالجهاز. ابحث عن ميزات مثل مساعدة الهواء ونظام التبريد ووظائف التوقف في حالات الطوارئ. وأخيرا، النظر توافق الجهاز مع برامج مختلفة - يوفر الجهاز المتوافق مع العديد من برامج التصميم مرونة أكبر في إنشاء التصميمات. من خلال أخذ هذه العوامل في الاعتبار، يصبح اختيار آلة القطع بالليزر المناسبة للأكريليك مهمة أسهل وأكثر دقة.

الميزات الرئيسية التي يجب البحث عنها في آلة قطع الأكريليك بالليزر

- مخرج قوي: يلعب خرج الطاقة لآلة القطع بالليزر دورًا حاسمًا في تحديد سمك الأكريليك الذي يمكن قطعه. يمكن للآلات ذات إنتاج الطاقة الأعلى التعامل مع صفائح الأكريليك السميكة. ومع ذلك، كن حذرًا من القوة المفرطة لأنها قد تؤدي إلى ذوبان المادة أو تلفها.

- سرعة القطع: يمكن للآلة ذات سرعة القطع العالية إكمال المهام بكفاءة أكبر، وبالتالي تحسين سير العمل والإنتاجية. ومع ذلك، لا ينبغي للسرعة أن تؤثر على جودة القطع.

- الانضباط و الدقة: بالنسبة للتصميمات المعقدة والمفصلة، تعد الدقة والدقة أمرًا بالغ الأهمية. يجب أن تكون الآلة قادرة على متابعة أنماط التصميم عن كثب وإجراء عمليات قطع نظيفة ودقيقة.

- ميزات السلامة: لا ينبغي أبدا المساس بالسلامة. ابحث عن الآلات التي تشتمل على ميزات السلامة مثل مساعدة الهواء وأنظمة التبريد ووظائف التوقف في حالات الطوارئ لضمان التشغيل الآمن.

- توافق البرامج: يوفر توافق الماكينة مع برامج التصميم المختلفة مرونة في إنشاء التصميمات. يمكن للأجهزة التي تدعم مجموعة من البرامج التعامل مع تنسيقات الملفات المختلفة، مما يجعلها أكثر قدرة على التكيف مع متطلبات المشروع المختلفة.

- سهولة الاستخدام والصيانة: يجب أن تكون الآلة سهلة الاستخدام مع أدوات تحكم بديهية وإعداد سهل. بالإضافة إلى ذلك، يجب أن يكون من السهل صيانته، مع توفر قطع الغيار بسهولة وخدمة العملاء سريعة الاستجابة.

ومن خلال تقييم هذه الميزات، يمكنك اختيار آلة القطع بالليزر التي تناسب احتياجاتك وتوفر أفضل قيمة لاستثمارك.

فهم تقنية ليزر ثاني أكسيد الكربون والصمام الثنائي لقطع الأكريليك

يمثل ليزر ثاني أكسيد الكربون والصمام الثنائي تقنيتين متميزتين تستخدمان في قطع الأكريليك، حيث توفر كل منهما إمكانات ومزايا فريدة.

يستخدم ليزر ثاني أكسيد الكربون، المعروف على نطاق واسع بتعدد استخداماته وكفاءته، خليط غاز (يتكون في الغالب من ثاني أكسيد الكربون) يتم تحفيزه كهربائيًا لإنتاج شعاع ضوئي عالي الطاقة. يقوم هذا الشعاع، عند تركيزه على سطح الأكريليك، بتسخين المادة المستهدفة وإذابتها وتبخيرها، مما يتيح عمليات قطع دقيقة ونظيفة. تتفوق أجهزة ليزر ثاني أكسيد الكربون في قطع صفائح الأكريليك السميكة، كما أن إنتاجها العالي من الطاقة يجعلها مثالية للتطبيقات الصناعية واسعة النطاق.

من ناحية أخرى، ليزر ديود، المعروف أيضًا باسم ليزر أشباه الموصلات، يولد أشعة ليزر من خلال الانبعاث المحفز للطاقة الإشعاعية. عادةً ما تكون أجهزة الليزر هذه مدمجة وفعالة وتتميز بعمر تشغيلي أطول. على الرغم من أنها قد تفتقر إلى قوة القطع الخام التي تتمتع بها ليزر ثاني أكسيد الكربون، إلا أن ليزر الصمام الثنائي فعال بشكل خاص في نقش التصميمات المعقدة أو قطع المواد الأكريليكية الرقيقة.

في الختام، يجب أن يتم الاختيار بين ليزر ثاني أكسيد الكربون والليزر الثنائي وفقًا للمتطلبات المحددة لمشروعك. ضع في اعتبارك عوامل مثل سمك الأكريليك وتعقيد التصميم وحجم التشغيل عند اتخاذ قرار بشأن تقنية الليزر المثالية.

تحسين سرعة القطع والجودة للأكريليك باستخدام آلات الليزر

يتضمن تحسين سرعة القطع والجودة عند استخدام آلات الليزر للأكريليك توازنًا دقيقًا بين عدة عوامل. أحد الجوانب الحاسمة التي يجب مراعاتها هو إعداد طاقة الليزر، والذي يجب أن يكون مصممًا ليتناسب مع سمك الأكريليك لضمان قطع سلس ونظيف. إعدادات الطاقة الأعلى مناسبة للمواد السميكة، بينما الإعدادات المنخفضة مثالية للمواد الرقيقة.

تعد الدقة عنصرًا حيويًا آخر في عملية التحسين. إن استخدام شعاع الليزر ذو القطر الأمثل سيضمن قطعًا دقيقًا وتقليل النفايات إلى الحد الأدنى. يُفضل قطر الشعاع الأصغر للتصميمات المعقدة، بينما يكون القطر الأكبر مفيدًا للقطع المستقيم والواسع.

وأخيرًا، تلعب السرعة التي يتحرك بها الليزر عبر الأكريليك دورًا محوريًا في التأثير على جودة القطع ومظهره. قد تؤدي السرعات الأعلى إلى تقليل إجمالي وقت القطع ولكنها قد تؤدي إلى قطع غير مكتمل أو تشطيب خشن. على العكس من ذلك، يمكن أن تنتج السرعات الأبطأ قطعًا أكثر نظافة وصقلًا، ولكنها تزيد من وقت التشغيل. ولذلك، فمن الأهمية بمكان تحقيق التوازن بين السرعة والجودة، مع الأخذ بعين الاعتبار طبيعة المشروع والنتيجة المرجوة.

لذلك، من خلال إدارة هذه المعلمات بعناية - القوة والدقة والسرعة - يمكنك تحسين عملية القطع بكفاءة، وزيادة الإنتاجية مع ضمان تشطيب ممتاز على مادة الأكريليك.

فوائد استخدام ألياف الليزر لقطع الأكريليك

توفر ألياف الليزر العديد من المزايا لقطع الأكريليك، والتي تعتبر أساسية لتعزيز الإنتاجية وجودة المخرجات:

- دقة عالية: تمتلك ليزرات الألياف قطرًا بؤريًا صغيرًا بشكل استثنائي، مما يتيح إنشاء قطع دقيقة ومفصلة للغاية في الأكريليك.

- كفاءة: تستهلك طاقة أقل مقارنة بأنواع الليزر الأخرى، مثل ليزر ثاني أكسيد الكربون، مما يجعلها أكثر كفاءة في استخدام الطاقة.

- صيانة منخفضة: تحتوي أجهزة ليزر الألياف على عدد قليل من الأجزاء المتحركة ولا تحتوي على مواد مستهلكة، مما يقلل من تكرار وتكلفة الصيانة.

- سرعة: تعمل أجهزة الليزر هذه بسرعات عالية، مما يقلل بشكل كبير من وقت القطع ويزيد الإنتاجية.

- براعه: يمكن لليزر الليفي قطع مجموعة متنوعة من المواد، ولا يقتصر على الأكريليك، مما يوفر المرونة للمشاريع المختلفة.

- أمان: نظام توصيل الشعاع في ألياف الليزر مغلق بالكامل، مما يقلل من خطر التعرض العرضي لشعاع الليزر.

- جودة: إنها تنتج قطعًا نظيفة ومصقولة، مما يقلل الحاجة إلى المعالجة اللاحقة.

- متانة: تتمتع أجهزة ليزر الألياف بعمر تشغيلي طويل، مما يجعلها خيارًا فعالاً من حيث التكلفة للاستخدام على المدى الطويل.

من خلال اختيار ألياف الليزر لقطع الأكريليك، يمكن للشركات تحقيق نتائج فائقة، مما يوفر الوقت ويقلل التكاليف.

نصائح لنقش صفائح الأكريليك وقطعها بدقة

عندما يتعلق الأمر بنقش ألواح الأكريليك وقطعها بدقة، يمكن لبعض أفضل الممارسات أن تعزز جودة المنتج النهائي بشكل كبير:

- اختر قوة الليزر المناسبة: يجب أن تكون قوة الليزر المختارة مناسبة لسمك لوح الأكريليك. عادة ما تكون هناك حاجة إلى طاقة أعلى للألواح السميكة.

- ضبط السرعة الصحيحة: تؤدي السرعات البطيئة إلى قطع أعمق ونقوش أكثر قتامة. ابحث عن التوازن الصحيح بين السرعة والنتيجة المرجوة.

- إجراء الصيانة الدورية: يضمن التنظيف والصيانة المنتظمة لآلة القطع بالليزر الأداء الأمثل والدقة.

- استخدم المساعدة الجوية: يساعد الهواء المساعد على تقليل مخاطر الحرارة والاحتراق، مما يوفر قطعًا أنظف.

- جودة الأكريليك: استخدم أكريليك عالي الجودة للحصول على قطع أكثر سلاسة ونتائج نقش أفضل. يمكن أن تؤدي المواد ذات الجودة المنخفضة إلى حواف خشنة وضعف رؤية النقش.

- حماية: قم دائمًا بحماية المنطقة غير المحفورة لتجنب أي ضرر أو علامات غير مرغوب فيها.

يمكن أن يؤدي تنفيذ هذه النصائح إلى تحسين دقة قطع ونقش الأكريليك، مما يضمن الحصول على نتيجة عالية الجودة مع تحسين كفاءة العملية.

عملية القطع بالليزر للأكريليك

تبدأ عملية قطع الأكريليك بالليزر بإنشاء تصميم رقمي في برنامج رسومي، والذي يكون بمثابة دليل لقاطع الليزر. يتم بعد ذلك وضع لوح الأكريليك على طبقة القطع لآلة الليزر. بمجرد ضبط الإعدادات بشكل مناسب لسمك ونوع الأكريليك، تبدأ العملية. يتحرك شعاع الليزر، مسترشدًا بالتصميم الرقمي، عبر سطح الأكريليك، مما يؤدي إلى تسخينه إلى درجة حرارة عالية. تعمل هذه الحرارة الشديدة على تبخير المادة، مما يؤدي إلى قطع دقيق ونظيف. بالنسبة للنقش، يتم تقليل كثافة شعاع الليزر لإزالة سطح الأكريليك فقط، مما يؤدي إلى إنشاء التصميم المطلوب دون قطع المادة. يمكن تعديل سرعة وقوة وتركيز شعاع الليزر لتحقيق نتائج مختلفة، مما يوفر تنوعًا كبيرًا. يتم استخدام آليات التبريد ومساعدة الهواء لمنع ارتفاع درجة الحرارة والاحتراق، مما يضمن الحصول على تشطيب نظيف وعالي الجودة.

دليل خطوة بخطوة لقطع مادة الأكريليك بالليزر

- إعداد التصميم: ابدأ بإعداد التصميم الخاص بك في برنامج التصميم الجرافيكي المتوافق مع أداة القطع بالليزر الخاصة بك. تأكد من تحويل التصميم الخاص بك إلى تنسيق متجه من أجل القطع والنقش الدقيق.

- إعداد المواد: ضع لوح الأكريليك على سرير القطع لآلة الليزر. تأكد من تثبيته بشكل آمن لتجنب أي حركة أثناء العملية.

- ضبط الإعدادات: ضبط إعدادات آلة الليزر حسب سمك الأكريليك ونوعه. اضبط قوة شعاع الليزر وسرعته وتركيزه للحصول على أفضل النتائج.

- الشروع في القطع: ابدأ العملية. سوف يتحرك الليزر، مسترشدًا بتصميمك، عبر سطح الأكريليك، مما يؤدي إلى تبخير المادة وإنشاء قطع دقيق.

- النقش (إذا لزم الأمر): إذا كان تصميمك يتضمن النقش، فقلل من شدة شعاع الليزر. سيؤدي ذلك إلى إزالة سطح الأكريليك فقط، مما يترك التصميم المطلوب دون قطعه.

- التبريد ومساعدة الهواء: تأكد من استخدام آليات التبريد ومساعدة الهواء أثناء العملية لمنع ارتفاع درجة الحرارة والاحتراق.

- الفحص النهائي: بعد الإنتهاء قم بفحص الأكريليك للتأكد من عدم وجود أي عيوب. إذا كان كل شيء على ما يرام، فإن قطعة الأكريليك المقطوعة بالليزر جاهزة للاستخدام.

فوائد استخدام الليزر للنقش على الأكريليك

النقش بالليزر على الأكريليك يقدم فوائد عديدة:

- دقة: يوفر النقش بالليزر دقة لا مثيل لها، مما يسمح بتصميمات معقدة بتفاصيل دقيقة للغاية. إنه يعمل بشكل موثوق حتى على الأشكال والأحجام المعقدة.

- طريقة عدم الاتصال: نظرًا لكونه عملية لا تلامس، فإن النقش بالليزر يزيل خطر إتلاف أو تشويه مادة الأكريليك أثناء عملية النقش.

- عملية عالية السرعة: يمكن لآلات الليزر نقش التصميمات بوتيرة أسرع بكثير مقارنة بالطرق التقليدية. وهذا يؤدي إلى زيادة الإنتاجية والكفاءة.

- تناسق: توفر أجهزة الليزر نتائج متسقة، مما يجعلها مناسبة لكل من عمليات الإنتاج لمرة واحدة والتصنيع على نطاق واسع.

- فعاله من حيث التكلفه: تتميز أجهزة الليزر بتكاليف تشغيل أقل، ونظرًا لدقتها، يتم إنتاج كميات أقل من النفايات.

هذه المزايا تجعل النقش بالليزر خيارًا مثاليًا للعمل مع مواد الأكريليك.

ضمان مخرجات عالية الجودة من خلال مشاريع الأكريليك المقطوعة بالليزر

لضمان الحصول على مخرجات عالية الجودة من خلال مشاريع الأكريليك المقطوعة بالليزر، يجب اتباع بعض الخطوات الأساسية بدقة:

- اختيار المواد: اختر أكريليك عالي الجودة بسمك ثابت للحصول على أفضل النتائج. يمكن أن تؤدي العيوب في المادة إلى نقش وقطع غير متناسقين.

- المعلمات الأمثل: اضبط إعدادات جهاز الليزر حسب نوع الأكريليك المحدد الذي تعمل به. يجب ضبط المعلمات بدقة لتحقيق العمق المطلوب للنقش وحواف القطع الناعمة.

- الصيانة المناسبة: الصيانة الدورية لجهاز الليزر أمر بالغ الأهمية للحفاظ على أدائه وإطالة عمره. يتضمن ذلك تنظيف العدسة والتحقق من المحاذاة والتأكد من أن نظام التبريد يعمل بشكل صحيح.

- المعالجة البعدية: بعد عملية القطع والنقش يجب تنظيف قطعة الأكريليك لإزالة أي بقايا. ويمكن بعد ذلك صقله أو تشطيبه حسب الحاجة لتحسين مظهره.

سيؤدي الالتزام بأفضل الممارسات هذه إلى الحصول على قطع أكريليك عالية الجودة مقطوعة بالليزر تكون عملية وجذابة من الناحية الجمالية.

تحسين معلمات الليزر لأنواع مختلفة من الأكريليك

عند تحسين معلمات الليزر لأنواع مختلفة من الأكريليك، يعد فهم تكوين المادة وسمكها أمرًا بالغ الأهمية.

- أكريليك مقذوف: هذا النوع من الأكريليك يذوب بسهولة ويتطلب إعداد طاقة أقل. بالنسبة للقطع، فإن السرعة الأعلى والطاقة المنخفضة تؤدي إلى حواف نظيفة. بالنسبة للنقش، فإن الجمع بين السرعة العالية والطاقة المنخفضة يمكن أن يمنع المادة من الذوبان أكثر من اللازم.

- الاكريليك المصبوب: على عكس الأكريليك المبثوق، فإن الأكريليك المصبوب أكثر كثافة ويتطلب إعداد طاقة أعلى للقطع والنقش. إنها تنتج صورة محفورة باللون الأبيض عالية التباين مثالية للتصميمات التفصيلية.

- اكريليك ملون: يمكن أن تختلف معلمات الليزر للأكريليك الملون بسبب الأصباغ وشفافية المادة. تتطلب المواد الداكنة والأقل شفافية عادةً إعدادات طاقة أعلى، بينما تحتاج المواد الأخف وزنًا والأكثر شفافية إلى طاقة أقل.

يمكن أن يؤدي ضبط إعدادات السرعة والطاقة لآلة الليزر وفقًا لنوع وسمك الأكريليك إلى تحسين جودة التصميمات المقطوعة والمحفورة. قم دائمًا بإجراء اختبار القطع قبل متابعة المشروع الفعلي لضمان استخدام الإعدادات المثلى.

تقنيات متقدمة لنقش وقطع أجزاء الأكريليك

النقش العكسي

النقش العكسي هو أسلوب يتضمن نقش المناطق المحيطة بالتصميم بدلاً من التصميم نفسه. يمكن لهذه الطريقة أن تعطي تأثيرًا دراماتيكيًا للتصميم المحفور، مما يجعله بارزًا أكثر على قطعة الأكريليك.

نقش ثلاثي الأبعاد

يعد النقش ثلاثي الأبعاد تقنية متقدمة أخرى تخلق عمقًا في الأكريليك من خلال تغيير كثافة النقش في مناطق مختلفة من التصميم. تتطلب هذه التقنية آلة ليزر ذات إمكانيات نقش ثلاثية الأبعاد.

قطع المتجهات

القطع المتجه هو أسلوب يتضمن القطع على طول مسار أو خط في الأكريليك. هذه الطريقة دقيقة للغاية ومثالية لإنشاء تصميمات معقدة أو قطع ذات حواف حادة ودقيقة.

القطع المتعدد

يتضمن القطع متعدد التمريرات إجراء عدة تمريرات بالليزر على نفس خط القطع. يمكن أن تساعد هذه التقنية في الحصول على حافة أكثر وضوحًا، خاصة على قطع الأكريليك السميكة.

تقنيات التبريد

إن تطبيق تقنية التبريد يمكن أن يمنع ارتفاع درجة حرارة وذوبان الأكريليك أثناء عملية القطع أو النقش. إحدى الطرق البسيطة هي استخدام المساعدة الهوائية لنفخ تيار من الهواء عند النقطة التي يلامس فيها الليزر الأكريليك.

تذكر أن كل واحدة من هذه التقنيات المتقدمة تتطلب فهمًا شاملاً لقدرات وإعدادات جهاز الليزر. قم دائمًا بإجراء اختبار تشغيل قبل تطبيق هذه التقنيات على المشروع الرئيسي.

نصائح لقطع ونقش الأكريليك بالليزر بنجاح

- فهم المواد الخاصة بك: تستجيب أنواع وسماكات الأكريليك المختلفة بشكل مختلف للقطع والنقش بالليزر. من المهم أن تفهم خصائص الأكريليك الذي تعمل به لتحسين العملية.

- ضبط إعدادات الطاقة: اعتمادًا على سمك ونوع الأكريليك، يجب تعديل إعداد طاقة الليزر وفقًا لذلك. هناك حاجة إلى إعدادات طاقة أعلى للأكريليك السميك، بينما يمكن استخدام إعدادات أقل للمواد الرقيقة.

- استخدم العدسة الصحيحة: للحصول على نقش مفصل، استخدم عدسة ذات طول بؤري أقصر. بالنسبة للأكريليك السميك أو النقش العميق، ستكون العدسة ذات البعد البؤري الأطول أكثر ملاءمة.

- ضمان التهوية المناسبة: يطلق الأكريليك أبخرة عند قطعه أو نقشه بالليزر. التهوية المناسبة ضرورية لضمان سلامة المشغل وكفاءة الماكينة.

- تنظيف الجهاز بانتظام: يعد التنظيف المنتظم لجهاز الليزر أمرًا ضروريًا. يمكن أن يؤثر الحطام المتراكم على جودة القطع والنقوش، ويمكن أن يشكل أيضًا مخاطر محتملة.

- استخدم معدات الحماية: قم دائمًا بارتداء النظارات الواقية عند تشغيل جهاز الليزر. وهذا يساعد على منع إصابة العين العرضية من ضوء الليزر المنعكس.

تذكر، اتخذ دائمًا احتياطات السلامة عند تشغيل جهاز الليزر، وافهم دليل التشغيل جيدًا قبل البدء في أي مشروع.

أفضل الممارسات لنقش اللافتات الأكريليكية بالليزر

- تحضير التصميم: ابدأ بالتصميم الرقمي للافتة مع الأخذ في الاعتبار الحجم النهائي والتفاصيل. يجب أن يتناسب حجم التصميم مع حجم لوح الأكريليك. تأكد من عكس التصميم إذا كنت تخطط للنقش على الجانب الخلفي من الورقة.

- اختر الأكريليك المناسب: عادةً ما يُفضل الأكريليك المصبوب على الأكريليك المبثوق للنقش بالليزر. إنه يوفر حافة ناعمة تشبه الزجاج عند القطع، وينتج مظهرًا أبيض أو بلوري عند النقش، والذي غالبًا ما يكون أكثر قابلية للقراءة.

- تحسين إعدادات الليزر: اضبط إعدادات قوة الليزر وسرعته وتردده وفقًا لنوع وسمك الأكريليك. بالنسبة للنقوش التفصيلية، غالبًا ما تؤدي السرعة الأبطأ وإعداد الطاقة الأعلى إلى أفضل نتيجة.

- استخدم مادة اخفاء: تطبيق مادة اخفاء على منطقة النقش. يساعد هذا على منع بقايا عملية النقش من الالتصاق بسطح الأكريليك.

- تنظيف اللافتة: بعد النقش، قم بتنظيف اللافتة بشكل صحيح باستخدام قطعة قماش ناعمة ومحلول تنظيف غير كاشط لإزالة أي غبار أو بقايا. تجنب استخدام مواد التنظيف القوية لأنها يمكن أن تلحق الضرر بسطح الأكريليك.

- تلميع الحواف: إذا كنت تبحث عن مظهر أكثر اكتمالًا، فكر في تلميع حواف لافتات الأكريليك باللهب. تأكد من القيام بذلك في منطقة جيدة التهوية واتبع جميع إجراءات السلامة.

من المفترض أن تساعدك أفضل الممارسات هذه في تحقيق نقوش عالية الجودة وذات مظهر احترافي على لافتات الأكريليك. تذكر دائمًا إعطاء الأولوية للسلامة وخذ وقتك لضمان أفضل النتائج.

التحديات الشائعة التي تواجه قطع الأكريليك بالليزر وحلولها

- ضرر الحرارة: يمكن أن تؤدي الحرارة الزائدة أثناء عملية القطع بالليزر إلى ذوبان الأكريليك أو تشويهه بشكل غير مرغوب فيه. لمنع ذلك، تأكد من ضبط إعدادات الطاقة بشكل صحيح وفكر في تمريرات متعددة منخفضة الطاقة للأكريليك السميك بدلاً من تمرير واحد عالي الطاقة.

- تراكم البقايا: يمكن أن تنتج عملية النقش بقايا يمكن أن تؤثر على وضوح وجودة النقش إذا لم تتم إدارتها بشكل صحيح. يمكن أن يؤدي استخدام مادة التقنيع، كما تمت مناقشته سابقًا، إلى تخفيف هذه المشكلة. بعد النقش، يعد التنظيف الشامل باستخدام محلول غير كاشط أمرًا ضروريًا.

- عمق النقش غير المتناسق: إذا لاحظت عمق نقش غير متساوٍ، فقد يكون ذلك بسبب طاولة عمل غير مستوية أو مشاكل في التركيز بالليزر. تحقق بانتظام من مستوى سطح عملك وقم بمعايرة تركيز الليزر لضمان عمق نقش ثابت.

- التكسير أو الكسر: إذا تشقق الأكريليك أو انكسر أثناء العملية، فقد يكون ذلك بسبب نوع الأكريليك المستخدم. الأكريليك المصبوب أقل عرضة للتشقق مقارنةً بالأكريليك المبثوق. تأكد أيضًا من تخزين المواد الخاصة بك بشكل صحيح؛ التخزين غير الصحيح يمكن أن يؤدي إلى هشاشة.

من خلال توقع هذه التحديات المشتركة ومعالجتها، يمكنك تحسين جودة قطع ونقش الأكريليك بالليزر، مما يؤدي إلى الحصول على منتج نهائي أكثر احترافية ومصقولًا.

تعظيم السرعة وكفاءة الطاقة في قطع الأكريليك بالليزر

يعد تحقيق التوازن الأمثل بين السرعة وكفاءة الطاقة في قطع الأكريليك بالليزر أمرًا بالغ الأهمية لتحقيق نتائج فائقة. فيما يلي بعض الاستراتيجيات التي يجب وضعها في الاعتبار:

- تحسين إعدادات الطاقة: يعد ضبط قوة الليزر طريقة فعالة للتحكم في سرعة القطع. قد تؤدي إعدادات الطاقة العالية إلى قطع أسرع، لكنها قد تسبب أيضًا ضررًا حراريًا للأكريليك. قم بتجربة مستويات الطاقة المختلفة للعثور على المستوى الأكثر كفاءة الذي يناسب جهازك المحدد وسمك المادة.

- ضبط إعدادات السرعة: وبالمثل، فإن تغيير إعدادات السرعة يمكن أن يؤثر على جودة القطع وكفاءة العملية. قد تؤدي السرعات البطيئة إلى قطع أنظف ولكن على حساب كفاءة الوقت. مثل إعدادات الطاقة، يجب ضبط السرعة وفقًا لسمك الأكريليك وقوة الليزر.

- استخدم العدسة المناسبة: يمكن أن تؤثر العدسة المستخدمة بشكل كبير على سرعة وكفاءة طاقة الليزر. تتيح العدسة ذات البعد البؤري الأقصر إمكانية القطع بشكل أسرع نظرًا لقدرتها على تركيز شعاع الليزر على نقطة أصغر، مما يسمح بمزيد من الطاقة في منطقة مركزة.

- صيانة دورية: إن التنظيف والصيانة المنتظمة لآلة القطع بالليزر يمكن أن يمنع التباطؤ أو التوقف غير الضروري في عملية القطع، وبالتالي تعزيز الكفاءة. يتضمن ذلك تنظيف العدسة والمرايا وسطح العمل، بالإضافة إلى فحص الجهاز بحثًا عن أي إصلاحات مطلوبة أو استبدال الأجزاء.

من خلال تحسين هذه العوامل، يمكنك تحقيق أقصى قدر من السرعة وكفاءة الطاقة في قطع الأكريليك بالليزر، مما يقلل النفايات ويزيد الإنتاجية.

استكشاف التطبيقات المبتكرة للأكريليك المقطوع بالليزر في التصميم والفن

لقد وجد الأكريليك المقطوع بالليزر طريقه إلى العديد من المجالات الإبداعية، مما أحدث ثورة في مجالات التصميم والفن. بناء النماذج المعمارية هو أحد المجالات التي لا غنى فيها عن الدقة والتفاصيل المعقدة التي يوفرها القطع بالليزر. يستفيد المهندسون المعماريون من هذه التكنولوجيا لإنشاء نماذج مصغرة دقيقة ومفصلة للغاية، مما يتيح التمثيل البصري للهياكل المعقدة. في عالم تصميم المجوهرات، فإن تعدد استخدامات الأكريليك إلى جانب دقة القطع بالليزر يسمح للمصممين بإنشاء أنماط معقدة وقطع فريدة كان من الصعب تحقيقها في السابق. اللافتات والعرض تستخدم الصناعة أيضًا الأكريليك المقطوع بالليزر بشكل كبير لصياغة اللافتات والشعارات ووحدات العرض الجذابة التي تتطلب مستويات عالية من الدقة والتفاصيل. بدأ الفنانون في استكشاف إمكانات الأكريليك المقطوع بالليزر في الإبداع فن الوسائط المختلطةحيث يتم دمج عناصر الأكريليك مع مواد أخرى مختلفة لإنتاج قطع فنية مذهلة. من خلال دمج التكنولوجيا والإبداع، فإن هذه التطبيقات المبتكرة للأكريليك المقطوع بالليزر تدفع حدود التصميم والفن.

الحفاظ على الجودة والوضوح الأمثل للحواف في صفائح الأكريليك المقطوعة بالليزر

تعد جودة الحواف والوضوح في صفائح الأكريليك المقطوعة بالليزر ذات أهمية قصوى للحصول على نتائج احترافية. للحفاظ على جودة الحافة المثالية، من الضروري استخدام طاقة ليزر مناسبة وإعدادات السرعة. يمكن أن تؤدي قوة الليزر العالية إلى حافة أكثر نعومة، ولكن القوة المفرطة قد تؤدي إلى الذوبان أو التلف. يجب تحقيق التوازن وفقًا لسمك لوح الأكريليك. عندما يتعلق الأمر بالوضوح، فمن الضروري استخدام أكريليك عالي الجودة مصمم خصيصًا للقطع بالليزر. وهذا يضمن الحصول على حافة نظيفة تشبه الزجاج مباشرة من أداة القطع بالليزر، دون الحاجة إلى التلميع باللهب. بالإضافة إلى ذلك، فإن الحفاظ على نظافة عدسة قاطعة الليزر واستخدام أنظمة العادم المناسبة يمكن أن يساعد في تقليل ترسب البقايا على الحواف المقطوعة، وبالتالي تعزيز الوضوح العام. تلعب الصيانة الدورية للماكينة أيضًا دورًا حيويًا في الحفاظ على جودة ووضوح الحافة المتسقين. من خلال الالتزام بهذه الممارسات، من الممكن الحصول على صفائح أكريليك مقطوعة بالليزر عالية الجودة ذات جودة حواف ممتازة ووضوح.

اعتبارات هامة لأنظمة القطع بالليزر للأكريليك

عند اختيار نظام القطع بالليزر للأكريليك، يجب مراعاة العديد من العوامل الرئيسية لضمان الأداء الأمثل والنتائج.

- طاقة الليزر: تؤثر قوة الليزر بشكل مباشر على سرعة القطع وسمك المادة التي يمكن قطعها. يمكن لأشعة الليزر عالية الطاقة أن تقطع المواد السميكة بمعدل أسرع ولكنها قد تزيد من خطر تلف المواد الرقيقة.

- حجم سرير القطع: يجب أن يكون حجم طبقة القطع مناسبًا لحجم صفائح الأكريليك المراد معالجتها. يمكن أن يختلف هذا وفقًا للتطبيقات والمتطلبات المحددة.

- مساعدة جوية: يمكن أن تساعد ميزة مساعدة الهواء في تقليل مخاطر الاشتعال وتحسين جودة القطع عن طريق إبعاد الحرارة والحطام من منطقة القطع.

- نظام العادم: يعد نظام العادم الجيد أمرًا بالغ الأهمية لإزالة الغازات والجزيئات الناتجة أثناء عملية القطع، والتي يمكن أن تؤثر بطريقة أخرى على جودة القطع وعمر الماكينة.

- توافق البرامج: يجب أن يكون نظام القطع بالليزر متوافقًا مع البرنامج الذي تخطط لاستخدامه في التصميم والتحكم. تشمل الخيارات الشائعة Adobe Illustrator وAutoCAD وCorelDRAW.

من خلال النظر في هذه العوامل، يمكن للمرء ضمان اختيار نظام قطع الأكريليك بالليزر الذي سيحقق النتائج المرجوة باستمرار.

فهم دور رؤوس الليزر في دقة قطع الأكريليك

يلعب رأس الليزر دورًا حاسمًا في تحديد دقة القطع عند التعامل مع مواد الأكريليك. يحتوي رأس الليزر على عدسة التركيز، التي تركز شعاع الليزر على سطح الأكريليك، وتؤثر المسافة بين عدسة التركيز والمادة بشكل كبير على دقة القطع. يوفر الطول البؤري الأقصر قطرًا أصغر للتركيز وبالتالي عمليات قطع أكثر دقة، ولكن مع سمك قطع أقل. على العكس من ذلك، يسمح الطول البؤري الأطول بسمك قطع أكبر ولكن مع التنازل عن دقة القطع. علاوة على ذلك، يمكن أن تؤثر جودة العدسة نفسها أيضًا على دقة وجودة القطع، حيث توفر العدسات عالية الجودة تركيزًا ومتانة أفضل. لذلك، عند اختيار نظام القطع بالليزر للأكريليك، يجب مراعاة النوع والجودة والبعد البؤري لرأس الليزر بعناية لضمان الدقة والكفاءة المثلى.

اختيار معلمات المعالجة بالليزر المناسبة لمشاريع الأكريليك

تعد المعلمات مثل الطاقة والسرعة والتردد أمرًا بالغ الأهمية في عملية قطع الأكريليك بالليزر وتؤثر بشكل كبير على جودة الإخراج.

- قوة: هذه هي الطاقة الموردة لشعاع الليزر. يمكن أن تؤدي الطاقة الأعلى إلى قطع المواد السميكة ولكنها قد تؤدي إلى تفحم الحواف أو ذوبانها. بالنسبة للأكريليك، يُنصح باستخدام طاقة معتدلة للحصول على قطع نظيفة.

- سرعة: تشير السرعة إلى مدى سرعة تحرك رأس الليزر عبر المادة. تؤدي السرعة البطيئة إلى قطع أعمق ولكنها قد تسبب تراكمًا مفرطًا للحرارة. يعد العثور على التوازن الصحيح بين سمك المادة ومستوى الطاقة أمرًا ضروريًا.

- تكرار: التردد يضبط عدد مرات نبضات الليزر في الثانية. يمكن أن يؤدي التردد العالي إلى قطع أكثر سلاسة ولكنه يزيد من خطر التلف الناتج عن الحرارة.

قد يتطلب كل مشروع إعدادات معلمات مختلفة، لذلك من الضروري اختبار هذه المعلمات وضبطها للحصول على أفضل النتائج. ضع في اعتبارك دائمًا أن الهدف هو الحصول على قطع نظيفة ودقيقة دون الإضرار بمادة الأكريليك.

استكشاف إمكانات الأكريليك المعكوس في النقش بالليزر

يقدم الأكريليك العاكس إمكانيات فريدة في عالم النقش بالليزر. ويتميز هذا النوع من الأكريليك بسطحه العاكس، الذي يشبه سطح المرآة التقليدية، ويمكن نقشه لإنشاء تصميمات معقدة ذات عمق رائع في التفاصيل.

إحدى المزايا الملحوظة لاستخدام الأكريليك العاكس هي أن عملية النقش بالليزر لا تخترق الطبقة العاكسة. وبدلاً من ذلك، فهو يستهدف السطح الخلفي، مع الحفاظ على السطح الأمامي الأملس والعاكس سليمًا. وينتج عن ذلك لمسة نهائية عالية التباين وجذابة بصريًا، حيث توفر المناطق المحفورة تباينًا مذهلاً مع تشطيب المرآة.

علاوة على ذلك، يتوفر الأكريليك العاكس بمجموعة متنوعة من الألوان، مما يزيد من إمكانيات التصميم. ومع ذلك، فمن الضروري ضبط معلمات الليزر بدقة، حيث أن الأكريليك المعكوس يمكن أن يكون حساسًا للحرارة العالية. يمكن أن يساعد إعداد الطاقة المنخفضة والسرعة الأبطأ في إدارة تراكم الحرارة، ومنع تلف المواد، وضمان النقش الدقيق.

تذكر أن الاختبار على قطعة صغيرة من نفس المادة قبل نقش المشروع الفعلي يمكن أن يساعد في ضبط معلمات الليزر للحصول على أفضل النتائج. في الختام، مع التعامل الدقيق والإعدادات الدقيقة، يمكن أن يكون الأكريليك العاكس مادة متعددة الاستخدامات للنقش بالليزر، مما يوفر إمكانات لا حصر لها للتعبير الإبداعي.

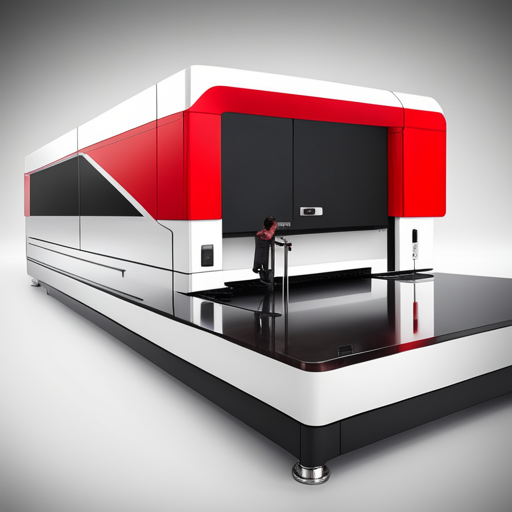

تعزيز كفاءة قطع الأكريليك باستخدام أنظمة الليزر المتقدمة

تقدم أنظمة الليزر المتقدمة حلاً مبتكرًا لتعزيز كفاءة عمليات قطع الأكريليك. تشتمل هذه الأنظمة على أحدث التقنيات مثل أجهزة الليزر عالية الطاقة وآليات التحكم الدقيقة، والتي تضمن أداء قطع فائقًا. يمكن لأشعة الليزر عالية الطاقة أن تقطع الأكريليك بسرعة وبشكل نظيف، مما يقلل من الوقت الذي يستغرقه إكمال المشروع. وفي الوقت نفسه، تسمح آليات التحكم الدقيقة بإجراء عمليات قطع دقيقة ومفصلة بدقة، مما يقلل من هدر المواد بسبب الأخطاء.

بالإضافة إلى ذلك، تتميز العديد من أنظمة الليزر الحديثة بقدرات تلقائية، مثل الإعدادات المبرمجة مسبقًا لأنواع مختلفة من الأكريليك وميزات التركيز التلقائي التي تضبط تركيز الشعاع اعتمادًا على سمك المادة. تعمل هذه الميزات على تبسيط عملية القطع وتقليل الحاجة إلى التعديلات اليدوية، وبالتالي زيادة الإنتاجية.

علاوة على ذلك، غالبًا ما تأتي أنظمة الليزر المتقدمة مزودة بأنظمة تبريد متكاملة تساعد في إدارة الحرارة المتولدة أثناء عملية القطع، مما يمنع تلف مادة الأكريليك. بفضل مزيجها من السرعة والدقة والأتمتة وقدرات التبريد، تمثل أنظمة الليزر المتقدمة ترقية كبيرة مقارنة بطرق القطع التقليدية للأكريليك، مما يعزز الكفاءة والإنتاجية.

أحدث الابتكارات في تكنولوجيا الليزر لقص ونقش الأكريليك

أدت التطورات الحديثة في تكنولوجيا الليزر لقطع ونقش الأكريليك إلى تطوير آلات ذات قوة وكفاءة ودقة أكبر. أحد هذه الابتكارات هو إدخال تقنية ألياف الليزر، والتي توفر سرعة قطع أسرع وتكاليف تشغيل أقل مقارنة بالليزر ثاني أكسيد الكربون التقليدي. تعتبر ليزرات الألياف مثالية لنقش التصميمات المعقدة على الأكريليك نظرًا لدقتها العالية وقدرتها على توليد أحجام موضعية أصغر.

هناك ابتكار رائد آخر وهو دمج الذكاء الاصطناعي (AI) والتعلم الآلي (ML) في أنظمة الليزر. تسمح هذه التقنيات لأنظمة الليزر بالتكيف والتعلم من كل عملية، مما يعزز الدقة والكفاءة بمرور الوقت. يمكنهم أيضًا تحديد الأخطاء أو الأعطال المحتملة في الوقت الفعلي، مما يقلل وقت التوقف عن العمل ويزيد الإنتاجية.

وأخيرًا، أحدث تطوير الأنظمة متعددة الطبقات ثورة في صناعة قطع ونقش الأكريليك. يمكن لهذه الأنظمة تشغيل عدة أشعة ليزر في وقت واحد، مما يقلل بشكل كبير من الوقت اللازم لإكمال المشاريع الكبيرة أو المعقدة. ومع هذه التقنيات المتطورة، يبدو مستقبل قطع ونقش الأكريليك مشرقًا وواعدًا.

أسئلة مكررة

س: ما هو ليزر ثاني أكسيد الكربون وكيف يتم استخدامه في قطع الأكريليك بالليزر؟

ج: ليزر ثاني أكسيد الكربون هو نوع من أنواع الليزر الغازي الذي يستخدم غاز ثاني أكسيد الكربون كوسيط لليزر. يتم استخدامه على نطاق واسع في قطع الأكريليك بالليزر نظرًا لقدرته على إنتاج ضوء الأشعة تحت الحمراء عالي الطاقة الذي يمكنه قطع مادة الأكريليك بسهولة.

س: ما هو الأكريليك المصبوب ولماذا يتم استخدامه بشكل شائع مع قواطع الليزر؟

ج: الأكريليك المصبوب هو نوع من مادة الأكريليك التي يتم تصنيعها عن طريق عملية الصب، مما يؤدي إلى جودة أعلى ووضوح بصري أفضل مقارنة بالأكريليك المبثوق. يتم استخدامه بشكل شائع مع قواطع الليزر لجودة القطع الفائقة وتشطيب الحواف.

س: كيف يختلف جهاز النقش بالليزر عن جهاز القطع بالليزر عند العمل مع الأكريليك؟

ج: أ حفارة الليزر تم تصميمه خصيصًا لإنشاء تصميمات أو أنماط أو نصوص على سطح مادة الأكريليك، بينما يتم استخدام قاطعة الليزر لقطع صفائح أو كتل الأكريليك بدقة وفقًا لتصميم محدد مسبقًا.

س: ما هي المكونات الرئيسية لمعدات القطع المستخدمة لقطع الأكريليك بالليزر؟

ج: المكونات الرئيسية لمعدات قطع الأكريليك بالليزر تشمل مصدر الليزر (ليزر ثاني أكسيد الكربون)، طاولة القطع، ونظام التحكم للتحكم بدقة في تردد الليزر، وطاقته، وحركته أثناء عملية القطع.

س: كيف يمكن تحقيق جودة قطع أفضل عند استخدام آلة القطع بالليزر للأكريليك؟

ج: يمكن تحقيق جودة قطع أفضل من خلال تحسين معلمات القطع مثل طاقة الليزر، وسرعة القطع، وعمق التركيز استنادًا إلى الخصائص المحددة لمادة الأكريليك المستخدمة، بالإضافة إلى تشطيب الحافة المطلوب ودقتها.

س: ما هي مزايا قطع ونقش الأكريليك بالليزر للتطبيقات المخصصة؟

ج: يوفر قطع ونقش الأكريليك بالليزر مزايا مثل التخصيص الدقيق، وقدرات التصميم المعقدة، والقدرة على إنشاء تفاصيل معقدة، مما يجعله مثاليًا للتطبيقات المخصصة في مختلف الصناعات.

س: هل يمكن قطع الأكريليك الشفاف بسهولة باستخدام آلة القطع بالليزر؟

ج: نعم، يمكن قطع صفائح الأكريليك الشفاف بسهولة باستخدام آلة القطع بالليزر، مما ينتج عنه حواف نظيفة وقطع دقيقة دون الحاجة إلى عمليات تشطيب إضافية.

س: هل الأكريليك المصبوب أكثر ملاءمة للقطع بالليزر مقارنة بالأكريليك المبثوق؟

ج: نعم، يعتبر الأكريليك المصبوب أكثر ملاءمة للقطع بالليزر نظرًا لجودته العالية، وتشطيب حوافه الأفضل، وقدرته على تحقيق نتائج فائقة باستخدام تكنولوجيا القطع بالليزر.

س: كيف يمكن تحديد الكمية المناسبة من طاقة الليزر المستخدمة عند قطع الأكريليك؟

ج: يمكن تحديد المقدار المناسب من طاقة الليزر لقطع الأكريليك بناءً على عوامل مثل سمك المادة وسرعة القطع المطلوبة والخصائص المحددة للأكريليك الذي يتم قطعه. غالبًا ما يتطلب الأمر الاختبار والتعديل لتحديد مستوى الطاقة الأمثل للحصول على النتائج المرجوة.

س: ما هي الاعتبارات الأساسية لإنتاج الأكريليك باستخدام آلة القطع بالليزر؟

ج: تشمل الاعتبارات الرئيسية لإنتاج الأكريليك باستخدام آلة القطع بالليزر اختيار المواد، وتكييف التصميم للقطع بالليزر، وتحسين معلمات القطع، وضمان التهوية المناسبة وتدابير السلامة أثناء عملية القطع.

مراجع

- قطع الأكريليك بالليزر – تتعمق هذه الورقة الأكاديمية المنشورة على ResearchGate في الجوانب التقنية لقطع الأكريليك بالليزر، مما يجعلها مصدرًا قيمًا للمهتمين بالعلوم والتكنولوجيا الأساسية.

- إيجابيات وسلبيات قطع الأكريليك بالليزر – تدوينة تناقش مزايا وعيوب قطع الأكريليك بالليزر، وتقدم رؤى عملية حول استخدامه.

- دليل المعالجة بالليزر: أكريليك – تقدم شركة SPI Lasers، الشركة المصنعة الشهيرة لأنظمة الليزر، دليلاً شاملاً لمعالجة الأكريليك بالليزر على موقعها الإلكتروني.

- كيفية نقش الأكريليك بالليزر - تقدم شركة Trotec Laser، الشركة الرائدة في مجال توفير أدوات القطع والنقاش بالليزر، دليلاً خطوة بخطوة لنقش الأكريليك بالليزر، مما يجعلها مصدرًا مفضلاً للتطبيق العملي.

- كل ما تحتاج لمعرفته حول الأكريليك (PMMA) – توفر الآليات الإبداعية نظرة متعمقة على الأكريليك كمادة، وهو أمر ضروري لفهم كيفية تفاعله مع تكنولوجيا الليزر.

- استخدام الذكاء الاصطناعي (AI) في القطع بالليزر – مقال أكاديمي من ScienceDirect يستكشف دور الذكاء الاصطناعي في القطع بالليزر، وهو ابتكار رئيسي في هذا المجال.

- قطع الألياف مقابل ثاني أكسيد الكربون بالليزر – تقوم TWI Global، وهي منظمة بحثية وتقنية، بمقارنة الألياف وأشعة ليزر ثاني أكسيد الكربون، مما يساعد القراء على فهم الفروق الدقيقة بين التقنيتين.

- ماكينات القطع والحفر ووضع العلامات بالليزر | بوس ليزر – يقدم الموقع الرسمي لشركة Boss Laser المصنعة لماكينات القطع بالليزر نظرة ثاقبة على مواصفات وقدرات ماكينات الليزر المختلفة.

- قطع الأكريليك بالليزر: الدليل الكامل - دليل شامل من بونوكو يشرح بالتفصيل عملية قطع الأكريليك بالليزر، وهو مثالي لأولئك الذين يبحثون عن فهم شامل للموضوع.

- قطع ونقش الأكريليك بآلة الليزر – تشارك شركة Epilog Laser، الشركة الرائدة في مجال تصنيع آلات الليزر، مقالة إعلامية حول عملية قطع ونقش الأكريليك باستخدام آلة الليزر.

اقتراحات للقراءة: آلة قطع سكين CNC